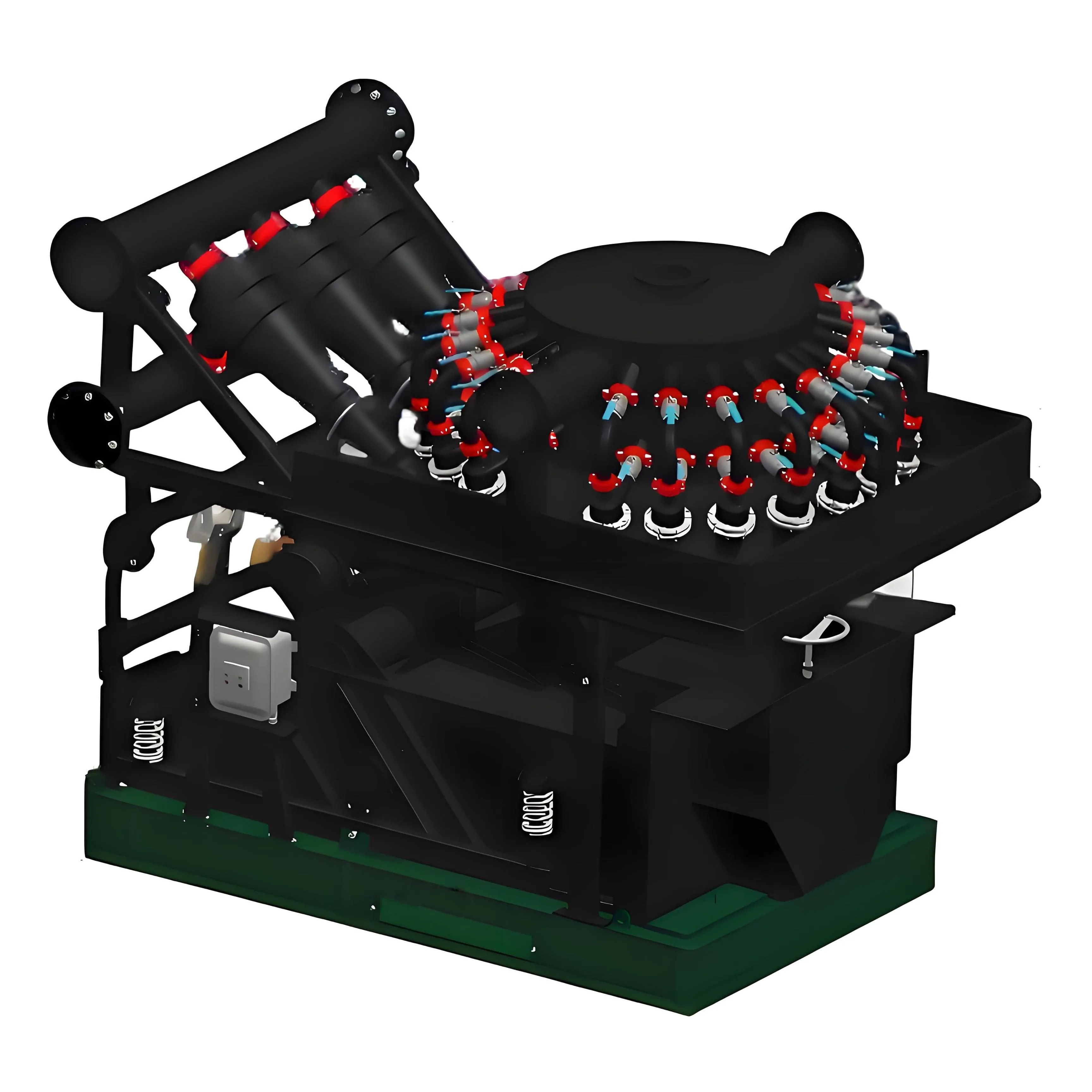

Необходимое Очиститель глинистых пород Осмотр и устранение неисправностей

Определение типичных паттернов износа очистителя глинистого раствора

Обнаружение паттернов износа на очистителях глинистого раствора имеет большое значение, если мы хотим, чтобы они продолжали работать на пике своей эффективности. Что обычно происходит? Сетки повреждаются, возникают утечки, детали изнашиваются со временем — всё это нарушает нормальное функционирование всей системы. Выявление этих проблем до того, как они станут слишком серьезными, позволяет сэкономить деньги в долгосрочной перспективе, поскольку никто не хочет неожиданных остановок, нарушающих операции. Возьмем, к примеру, повреждение сетки — это делает отделение твердых частиц от жидкости намного менее эффективным. А когда возникает утечка, не только теряется ценное буровое вещество, но и возникают более серьезные экологические проблемы в будущем.

Для отслеживания этих закономерностей требуется использование различных инструментов и методов. Визуальная проверка позволяет быстро обнаружить повреждения экрана, тогда как показания давления с приборов и измерения потока помогают найти скрытые утечки, которые неочевидны с первого взгляда. Регулярная смазка подвижных компонентов до того, как трение начнет вызывать проблемы, значительно влияет на срок службы оборудования. Когда операторы выявляют проблемы на ранней стадии и придерживаются графика технического обслуживания, системы очистки грязи работают намного дольше без непредвиденных поломок. Экономия на замене деталей сама по себе оправдывает дополнительные затраты времени на профилактическое обслуживание.

Ранняя диагностика операционных неэффективностей

Очистители ила работают некорректно, когда начинаются неожиданные вибрации, возникают проблемы с восстановлением жидкости или потребляется слишком много энергии. При возникновении таких проблем увеличиваются расходы на техническое обслуживание, а общая эффективность операций снижается. Своевременное распознавание этих предупреждающих признаков играет ключевую роль в устранении неполадок до их усугубления и поддержании работы оборудования на пиковых мощностях. После обнаружения проблемы необходимо тщательно установить ее корневую причину, применяя методичную диагностику современными приборами — это знает каждый техник, что критически важно для минимизации простоев.

Вибрационные анализаторы и расходомеры позволяют операторам хорошо оценить, как на самом деле работает их оборудование в реальных условиях. Когда машины начинают вибрировать ненормально, это часто указывает на проблемы с выравниванием где-то в системе. А если наблюдаются странные колебания скорости потока жидкости, это обычно означает, что в трубопроводе что-то блокирует поток или есть утечка. Большинство инженеров на местах скажут, что своевременное выявление этих проблем позволяет сэкономить огромные средства в дальнейшем. Устранение мелких неполадок до того, как они перерастут в серьезные поломки, снижает расходы на ремонт и простои. Предвосхищение потребностей в обслуживании посредством правильной диагностики позволяет поддерживать бесперебойную работу установок и продлевает срок службы дорогостоящего бурового оборудования.

Ежедневные процедуры технического обслуживания для оптимальной работы очистителя бурового раствора

Предварительные проверки компонентов

Регулярные предварительные проверки перед запуском обеспечивают оптимальную работу очистителей от ила. Во время проведения таких проверок рабочие должны внимательно осматривать насосы на наличие признаков износа, проверять сетки на предмет отверстий или засоров, а также убедиться, что все провода и соединения надежно затянуты и работают должным образом. Проведение этого регулярного технического обслуживания предотвращает поломки в моменты, когда всё уже находится в движении, что позволяет бесперебойно выполнять операции без остановок. Также целесообразно соблюдать рекомендации, установленные организациями, такими как API. Эти стандарты — не просто формальность, они действительно способствуют увеличению срока службы оборудования между ремонтами. Большинство техников на местах подтвердят, что соблюдение этих спецификаций снижает количество незапланированных простоев и позволяет экономить средства в долгосрочной перспективе.

Протоколы удаления загрязнений после использования

Важно избавляться от остатков мусора после каждого использования, если мы хотим, чтобы наши очистители грунта работали хорошо и служили дольше. Процесс заключается в последовательной очистке системы пошагово, чтобы удалить весь этот мусор, иногда требуется разбирать детали, чтобы ничего не было упущено во время уборки. Когда люди пропускают эту процедуру технического обслуживания, они замечают, что их машины начинают хуже работать со временем. Сита забиваются, подвижные части быстрее изнашиваются, а в конечном итоге вещи ломаются преждевременно. Для реальных работ по очистке большинство операторов обнаруживают, что простые инструменты, такие как жесткие щетки и насадки для пылесоса, значительно облегчают жизнь при работе в труднодоступных местах. Соблюдение этого графика уборки позволяет всему работать без сбоев день за днем, а также экономит деньги на непредвиденные поломки в будущем.

Процедуры очистки и санитарной обработки очистителя грязи

Техники высокодавленной мойки поверхностей экранов

Мойка под высоким давлением выделяется как основной метод поддержания чистоты в работе грязевых очистителей, особенно на поверхностях сеток, которые склонны накапливать различную грязь. Этот метод отлично удаляет скопившуюся пыль, ил, а также остатки материалов после буровых операций. Однако важно знать, когда и как правильно применять эту технологию. Неправильное использование может нанести больше вреда, чем пользы самому оборудованию. Почему мойка под высоким давлением так ценна? Она проникает глубоко в щели, где задерживается стойкая грязь, которую невозможно удалить обычной чисткой или легким смыванием. Однако при работе с любыми системами под давлением в первую очередь необходимо соблюдать меры безопасности. Работники должны быть обеспечены защитными очками и перчатками. Также важно направлять сопло в сторону от находящихся рядом людей, поскольку струи воды обладают большой силой. Ознакомление с рекомендациями производителя также обязательно, если мы хотим обеспечить безопасность персонала и достичь наилучших результатов очистки.

Химические средства для очистки от устойчивых загрязнений

Когда очистка под высоким давлением не справляется с сильными загрязнениями, на помощь приходят химические чистящие средства для очистки грязи. На рынке представлено несколько вариантов, в зависимости от того, что именно нужно очистить: например, обезжириватели для устранения масляных пятен или растворители, направленные на удаление минеральных отложений, с которыми обычная вода не может справиться. Однако сначала безопасность! Работники должны использовать перчатки, защитные очки, обеспечить хорошую вентиляцию в рабочих зонах и внимательно читать этикетки перед смешиванием каких-либо веществ. Многие операторы отмечают, что постоянное применение правильных химических средств позволяет поддерживать оборудование в рабочем состоянии дольше, не теряя мощности. На одном из буровых участков перешли на тяжелый растворитель, специально разработанный для удаления отложений оксида железа. По истечении шести месяцев непрерывного использования затраты на техническое обслуживание снизились почти на 40%, а время простоя между чистками увеличилось вдвое. Правильный подбор химических компонентов играет ключевую роль в обеспечении бесперебойной работы очистителей грязи в тяжёлых полевых условиях изо дня в день.

Оценка целостности сита шейкера

Проверка того, насколько хорошо держат сита вибросита, имеет большое значение, если мы хотим, чтобы наши очистители грязи работали должным образом. Большинство операторов регулярно проводят две основные проверки. Сначала проверяется физическое состояние самого сита. Они проверяют наличие очевидных повреждений, таких как разрывы ткани, места, где сетка растянулась, или области, в которых со временем образовались небольшие отверстия. Затем возникает вопрос, насколько хорошо сито фактически выполняет свою работу. Это означает наблюдение за тем, проходят ли твердые частицы, когда им не следует, или начинает ли скорость потока неожиданно падать. Принимая решение о необходимости замены сит, большинство обращают внимание на три основных признака: когда эффективность просеивания падает, когда физические повреждения становятся слишком обширными, чтобы их игнорировать, и особенно когда сетка продолжает терять свое надлежащее натяжение, несмотря на регулярную регулировку.

Важно обращать внимание на эти проблемы, потому что при повреждении экранов значительно снижается эффективность работы грязеочистителей. Исходя из опыта, если экран больше не в хорошем состоянии, вся система начинает менее эффективно отделять твердые частицы. Это вызывает различные проблемы на последующих этапах, при которых детали изнашиваются быстрее, чем должны. Мы сталкивались с отчетами из поля, показывающими, что сохранение экранов в исправном состоянии играет решающую роль для долгосрочной эксплуатации. Оборудование служит дольше, если экраны остаются функциональными, а значит, требуется меньше простоев для ремонта и снижаются общие расходы на техническое обслуживание в долгосрочной перспективе.

Интервалы капитального ремонта насосов и клапанов

Поддержание работоспособности насосов и клапанов посредством регулярного технического обслуживания и своевременного капитального ремонта играет решающую роль в эффективной работе систем очистки бурового раствора. Большинство операторов отмечают, что график таких ремонтов в значительной степени зависит от наработки оборудования в часах и от условий, в которых оно эксплуатировалось. Как правило, большинству насосов требуется капитальный ремонт после 2000–3000 часов работы, в зависимости от нагрузки. Однако клапаны требуют внимания раньше — обычно около 1500 часов работы, чтобы они продолжали работать наилучшим образом. Такой проактивный подход предотвращает непредвиденные поломки и обеспечивает бесперебойную работу всей системы без ненужного простоя.

Когда техническое обслуживание откладывается, дела начинают идти не самым лучшим образом. Оборудование начинает работать менее эффективно, потребляет больше энергии, чем должно, и в целом становится неудобным в использовании. И давайте будем честными: когда что-то выходит из строя из-за того, что некому было вовремя проверить его состояние, расходы на ремонт могут очень быстро накапливаться. В наши дни большинство мастерских так или иначе придерживаются определенного плана регулярного технического обслуживания, обычно включающего ежемесячные проверки и более тщательные осмотры один раз в год, что соответствует рекомендациям большинства специалистов. Разумнее заранее предупреждать возникновение проблем, чем ждать, пока они проявят себя. Регулярное техническое обслуживание позволяет поддерживать высокую производительность оборудования изо дня в день и значительно продлевает срок его службы, прежде чем потребуется замена.

Лучшие практики операционной безопасности и эффективности

Стандарты смазки для движущихся частей

Правильная смазка всех движущихся частей в устройствах для очистки шлама играет решающую роль в обеспечении их бесперебойной работы и увеличении срока службы. Если специалисты придерживаются устоявшихся рекомендаций по смазке, это снижает износ оборудования в течение времени, что, в свою очередь, обеспечивает более высокую производительность самих машин. Выбор смазочных материалов в значительной степени зависит от типа используемого оборудования и характера его ежедневной эксплуатации. Например, для тяжелонагруженного оборудования наиболее эффективны густые смазки, применяемые в условиях высокого давления и значительных нагрузок. Более легкие масла, как правило, хорошо справляются со своими задачами в менее нагруженных зонах. Недавняя статья в журнале Machinery Lubrication подчеркнула, что использование неподходящих смазочных материалов на самом деле приводит к увеличению трения и ускоренному выходу оборудования из строя. Таким образом, правильный выбор смазки — это не просто хорошая практика; это жизненно важно для соответствия отраслевым стандартам и для того, чтобы системы очистки оставались работоспособными годами, а не месяцами.

Контроль вибрации для продления срока службы оборудования

Контроль вибраций играет важную роль в профилактическом обслуживании и способствует продлению срока службы оборудования. Регулярно проверяя вибрации в устройствах очистки бурового раствора, мы можем выявить проблемы до того, как они перерастут в серьезные неисправности. Благодаря раннему обнаружению необычных шумов или аномальных паттернов движения, ремонтные бригады успевают устранить неполадки до возникновения более серьезных повреждений, что позволяет сэкономить и время, и деньги по сравнению с ликвидацией последствий поломок. На конференции Machinery Failure Prevention Technology были представлены интересные данные, согласно которым предприятия, применяющие эффективные системы мониторинга вибраций, сталкиваются с гораздо меньшим количеством незапланированных остановок. В одном из исследований упоминалось, что компании сократили расходы на ремонт примерно на 17% после внедрения таких практик. Для нефтегазовых операций, где простой означает потерю доходов, именно такой проактивный подход становится решающим фактором между бесперебойной работой и дорогостоящими перерывами в производстве.

Руководство по сезонному обслуживанию и хранению

Меры защиты от холодной погоды

Чтобы защитить грязевые очистители в холодную погоду, необходимо предпринять несколько разумных мер, чтобы предотвратить повреждения и обеспечить их правильную работу. Многие используют смеси антифриза, чтобы жидкости внутри не замерзали, тогда как другие оборачивают свои устройства специальными теплоизоляционными чехлами для защиты от суровых зимних температур. Неправильное хранение оборудования — верный способ навлечь неприятности, ведь замерзшие детали просто выйдут из строя, когда наступит весна. Известные производители обычно рекомендуют определенные типы теплоизоляционных материалов и подходящие места для хранения как обязательные средства защиты. Хотите снизить риск проблем в ледяные месяцы? Следуйте основным правилам поддержания достаточного тепла и регулярно проверяйте слои изоляции на наличие трещин или изношенных участков, которые могут пропускать холодный воздух.

Долгосрочная консервация гидравлических систем

Поддержание гидравлических систем в хорошем состоянии во время длительного хранения требует тщательного планирования, чтобы предотвратить их выход из строя со временем. Основные меры включают правильное хранение жидкости, чтобы ее уровень оставался в норме и не происходило загрязнения, а также периодическую промывку для удаления грязи или отложений, которые могли накопиться внутри. Когда система вновь вводится в эксплуатацию после длительного простоя, именно такая подготовка существенно влияет на ее эффективную работу. Экономия на дорогостоящих ремонтах в будущем во многом зависит от правильного выполнения этих мер по консервации. Большинство производителей, на самом деле, предоставляют подробные рекомендации по поддержанию чистоты и сухости систем, регулярной проверке компонентов и защите открытых частей с помощью защитных приспособлений от пыли и влаги. Те, кто следует этим советам, обнаружит, что их гидравлическое оборудование работает без перебоев после возвращения в эксплуатацию после хранения.

Часто задаваемые вопросы

Какие распространённые признаки износа наблюдаются в очистителях грязи?

Распространенные признаки износа включают порывы экрана, утечки и механический износ. Раннее выявление этих проблем помогает предотвратить дорогие простои.

Как можно диагностировать операционные неэффективности в очистителях грязи?

Операционные неэффективности можно диагностировать с помощью инструментов, таких как вибрационные анализаторы и расходомеры. Эти инструменты помогают выявлять проблемы, такие как механические неправильные установки и засорения.

Какова важность предоперационных проверок?

Предоперационные проверки предотвращают внезапные отказы и обеспечивают оптимальное состояние очистителей грязи, повышая надежность и минимизируя простои.

Как часто следует проводить капитальный ремонт насосов и клапанов?

Насосы следует ремонтировать каждые 2000-3000 часов работы, а клапаны следует проверять каждые 1500 часов для поддержания эффективности.

Какие меры должны быть приняты для защиты очистителей грязи от холодной погоды?

Для защиты от замерзания температур следует использовать антифризные растворы и методы теплоизоляции, чтобы обеспечить оптимальную функциональность.

Содержание

- Необходимое Очиститель глинистых пород Осмотр и устранение неисправностей

- Ежедневные процедуры технического обслуживания для оптимальной работы очистителя бурового раствора

- Процедуры очистки и санитарной обработки очистителя грязи

- Лучшие практики операционной безопасности и эффективности

- Руководство по сезонному обслуживанию и хранению

-

Часто задаваемые вопросы

- Какие распространённые признаки износа наблюдаются в очистителях грязи?

- Как можно диагностировать операционные неэффективности в очистителях грязи?

- Какова важность предоперационных проверок?

- Как часто следует проводить капитальный ремонт насосов и клапанов?

- Какие меры должны быть приняты для защиты очистителей грязи от холодной погоды?