Penting Pembersih Lumpur Inspeksi dan Pemecahan Masalah

Mengidentifikasi Pola Keausan Umum pada Pembersih Lumpur

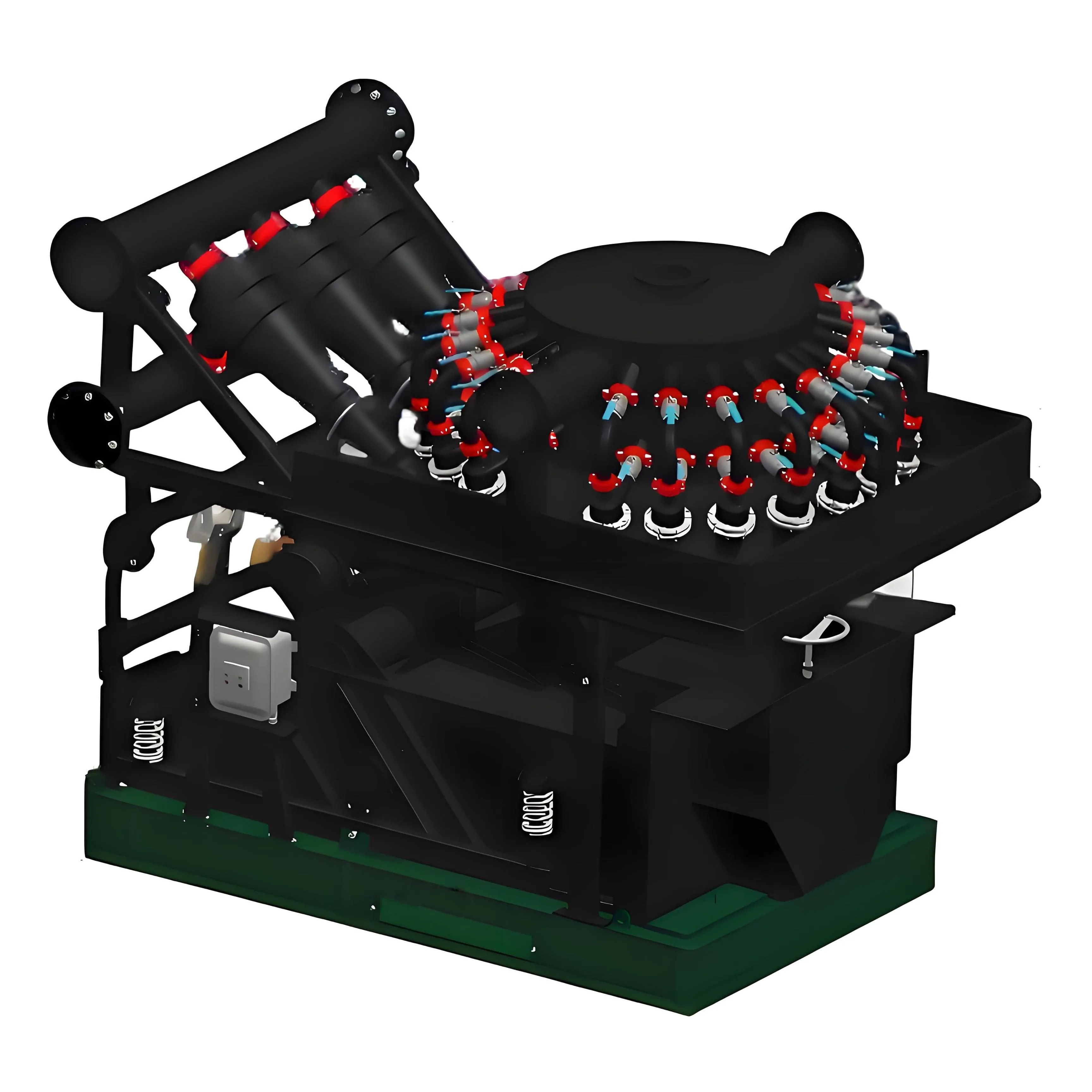

Mengenali pola keausan pada pembersih lumpur sangat penting agar alat tersebut tetap bekerja secara optimal. Biasanya, layar robek, terjadi kebocoran di suatu tempat, dan komponen-komponen menjadi aus seiring waktu, semua ini mengganggu fungsi keseluruhan sistem secara tepat. Mengatasi masalah-masalah ini sebelum menjadi lebih buruk dapat menghemat biaya dalam jangka panjang karena tidak ada yang menginginkan penghentian operasi secara tak terduga. Ambil contoh kerusakan layar yang membuat pemisahan padatan dari cairan menjadi jauh kurang efektif. Dan ketika terjadi kebocoran, tidak hanya cairan bor yang berharga terbuang tetapi juga menciptakan masalah lingkungan yang lebih besar di masa mendatang.

Untuk mengikuti pola-pola ini diperlukan penggunaan berbagai alat dan teknik. Pemeriksaan visual secara cepat sering kali dapat langsung mengidentifikasi kerusakan layar, sedangkan pembacaan tekanan dari alat ukur dan pengukuran aliran membantu menemukan kebocoran tersembunyi yang tidak terlihat jelas pada pandangan pertama. Melumasi komponen yang bergerak secara teratur sebelum gesekan mulai menyebabkan masalah membuat perbedaan besar pada usia pakai peralatan. Ketika operator berhasil mendeteksi masalah lebih awal dan mematuhi jadwal pemeliharaan rutin, hal ini menjaga sistem pembersih lumpur tetap berfungsi dengan baik untuk periode yang jauh lebih lama tanpa mengalami gangguan tak terduga. Uang yang dihemat dari biaya penggantian saja sudah cukup untuk membenarkan waktu tambahan yang dihabiskan untuk perawatan pencegahan.

Mendiagnosis Ketidakefisienan Operasional Secara Dini

Pembersih lumpur tidak berjalan lancar ketika mulai bergetar secara tidak terduga, mengalami kesulitan dalam pemulihan cairan, atau menghabiskan terlalu banyak energi. Ketika masalah-masalah ini muncul, biasanya biaya pemeliharaan menjadi membengkak dan operasional menjadi kurang efisien secara keseluruhan. Mengenali tanda-tanda peringatan ini sejak dini sangat menentukan dalam memperbaiki masalah sebelum semakin memburuk dan menjaga peralatan tetap beroperasi pada kinerja optimalnya. Setelah mendeteksi suatu masalah, mencari akar permasalahan membutuhkan pemeriksaan yang sistematis dengan menggunakan peralatan diagnostik terkini, sesuatu yang setiap teknisi lapangan tahu betul merupakan hal mutlak diperlukan untuk meminimalkan waktu henti.

Analyzer getaran dan meter aliran memberikan operator gambaran yang jelas tentang bagaimana peralatan mereka sebenarnya beroperasi dalam kondisi nyata. Ketika mesin mulai bergetar secara tidak normal, hal ini sering kali menunjukkan adanya masalah perataan (alignment) di suatu bagian dalam sistem. Dan jika terdapat fluktuasi aneh pada laju aliran fluida, biasanya hal ini menandakan adanya penghalang di dalam pipa atau kebocoran di suatu tempat. Kebanyakan insinyur lapangan akan mengatakan kepada siapa pun yang mau mendengarkan bahwa mendeteksi masalah-masalah ini sejak dini dapat menghemat biaya besar di kemudian hari. Memperbaiki masalah kecil sebelum berubah menjadi kerusakan parah mengurangi tagihan perbaikan sekaligus biaya akibat berhentinya operasional. Mengantisipasi kebutuhan pemeliharaan melalui diagnosis yang tepat menjaga kelancaran operasi peralatan bor dan memperpanjang usia pakai peralatan mahal secara keseluruhan.

Rutinitas Pemeliharaan Harian untuk Performa Pembersih Lumpur yang Optimal

Pemeriksaan Komponen Sebelum Operasi

Pemeriksaan rutin sebelum operasi dimulai menjaga agar alat pembersih lumpur tetap bekerja optimal. Dalam melakukan pemeriksaan ini, pekerja harus memeriksa secara cermat pompa untuk mengetahui tanda-tanda keausan, memeriksa layar untuk lubang atau penyumbatan, serta memastikan semua kabel dan sambungan terhubung dengan kuat dan berfungsi dengan benar. Melakukan pemeliharaan rutin seperti ini mencegah terjadinya kerusakan saat alat sedang beroperasi, sehingga proses operasional berjalan lebih lancar tanpa gangguan. Mengikuti panduan yang ditetapkan oleh organisasi seperti API juga merupakan langkah yang tepat. Standar tersebut bukan hanya sekadar dokumen administrasi, melainkan benar-benar membantu memperpanjang usia peralatan sebelum memerlukan perbaikan. Kebanyakan teknisi lapangan akan mengatakan kepada siapa pun yang bertanya bahwa mematuhi spesifikasi ini mengurangi waktu henti yang tidak direncanakan dan menghemat biaya dalam jangka panjang.

Protokol Penghapusan Debu Setelah Penggunaan

Sangat penting untuk menyingkirkan sisa puing setelah setiap penggunaan agar mud cleaner kami bekerja dengan baik dan tahan lama. Prosesnya pada dasarnya berarti membersihkan sistem secara bertahap untuk menghilangkan semua kotoran tersebut, terkadang harus melepaskan bagian-bagian agar tidak ada yang terlewat saat dibersihkan. Ketika orang-orang mengabaikan perawatan rutin ini, mereka akan menyadari bahwa mesin mereka mulai bekerja lebih buruk dari waktu ke waktu. Layar penyaring tersumbat, bagian yang bergerak lebih cepat aus, dan akhirnya mesin rusak sebelum waktunya. Untuk pekerjaan pembersihan sesungguhnya, sebagian besar operator menemukan bahwa alat-alat sederhana seperti sikat keras dan alat penyedot debu membuat pekerjaan menjadi jauh lebih mudah, terutama saat menjangkau area yang sulit diakses. Mematuhi jadwal pembersihan ini menjaga segalanya tetap berjalan lancar hari demi hari serta menghemat biaya perbaikan tak terduga di masa mendatang.

Prosedur Pembersihan Pembersih Lumpur dan Sanitasi

Teknik Pencucian Tekanan Tinggi untuk Permukaan Layar

Pencucian bertekanan tinggi menjadi metode andalan untuk menjaga agar pembersih lumpur tetap berjalan lancar, terutama pada permukaan saringan yang cenderung menangkap berbagai jenis kotoran. Metode ini sangat efektif dalam menghilangkan tumpukan lumpur, endapan lumpur, dan sisa material bor yang masih menempel setelah operasi. Namun, penting untuk mengetahui kapan dan bagaimana cara menerapkan teknik ini dengan benar. Jika dilakukan salah, justru bisa merusak peralatan itu sendiri. Apa yang membuat pencucian bertekanan tinggi begitu bernilai? Teknik ini mampu menjangkau celah-celah kecil tempat sisa kotoran membandel menempel, yang tidak bisa dihilangkan hanya dengan penggosokan biasa atau bilasan lembut. Keselamatan tentu saja menjadi prioritas utama dalam sistem bertekanan. Para pekerja minimal harus menggunakan pelindung mata dan pelindung tangan. Arahkan juga nosel menjauh dari orang-orang di sekitar karena semburannya cukup kuat. Membaca panduan pabrikan juga bukan pilihan jika kita ingin memastikan keselamatan pekerja sekaligus hasil pembersihan yang optimal.

Solusi Pembersihan Kimia untuk Residu Membandel

Ketika mencuci dengan tekanan tinggi saja tidak cukup mengatasi tumpukan kotoran yang membandel, solusi pembersih kimia menjadi pilihan bagi pembersih lumpur. Pasar menyediakan berbagai opsi tergantung pada apa yang perlu dibersihkan—pertimbangkan penghilang lemak untuk noda minyak atau pelarut yang ditujukan untuk mengatasi endapan mineral yang tidak bisa ditangani oleh air biasa. Keamanan harus menjadi prioritas utama! Para pekerja membutuhkan sarung tangan, kacamata pelindung, ventilasi udara yang baik di area kerja, serta membaca label dengan cermat sebelum mencampurkan bahan apapun. Banyak operator melaporkan bahwa penggunaan konsisten bahan kimia yang tepat menjaga peralatan mereka tetap berjalan lebih lama tanpa kehilangan tenaga. Contohnya di sebuah lokasi pengeboran yang beralih menggunakan pelarut khusus berat yang dirancang khusus untuk mengatasi penumpukan besi oksida. Setelah enam bulan penggunaan berturut-turut, biaya pemeliharaan turun hampir 40% sementara waktu henti antar pembersihan menjadi dua kali lebih lama. Memilih komposisi kimia yang tepat memberikan perbedaan besar dalam menjaga kinerja pembersih lumpur tetap optimal meski dalam kondisi lapangan yang keras sekalipun.

Penilaian Integritas Layar Shaker

Memeriksa seberapa baik shaker screen tetap bertahan sangat penting jika kita ingin mud cleaner bekerja secara optimal. Kebanyakan operator secara rutin melakukan dua pemeriksaan dasar. Pertama adalah memeriksa kondisi fisik layar itu sendiri. Mereka akan memeriksa kerusakan jelas seperti robekan pada kain, bagian di mana mesh telah meregang, atau area yang mulai berlubang seiring waktu. Selanjutnya adalah menilai seberapa efektif layar menjalankan fungsinya. Ini berarti mengamati apakah padatan lolos melewati layar saat seharusnya tidak demikian, atau jika laju aliran mulai menurun secara tidak terduga. Saat memutuskan saatnya mengganti layar, sebagian besar operator mencari tiga tanda utama: ketika efisiensi penyaringan menurun secara signifikan, ketika kerusakan fisik sudah terlalu parah untuk diabaikan, dan terutama ketika mesh terus kehilangan ketegangan yang semestinya meskipun sudah dilakukan penyetelan secara berkala.

Memperhatikan masalah-masalah ini sangat penting karena ketika layar mengalami kerusakan, hal tersebut benar-benar mengganggu efektivitas kerja mud cleaner. Berdasarkan pengalaman, jika layar sudah tidak dalam kondisi baik, seluruh sistem mulai memisahkan padatan dengan kurang efektif. Hal ini menyebabkan berbagai masalah di bagian selanjutnya, di mana komponen-komponen menjadi lebih cepat aus dari seharusnya. Kami telah melihat laporan dari lapangan yang menunjukkan bahwa menjaga layar tetap utuh membuat perbedaan besar bagi operasi jangka panjang. Usia peralatan menjadi lebih tahan lama ketika layar tetap berfungsi dengan baik, artinya waktu penghentian operasi untuk perbaikan menjadi lebih jarang dan biaya pemeliharaan secara keseluruhan lebih rendah di akhirnya.

Interval Pembaruan Pompa dan Katup

Memastikan pompa dan katup tetap dalam kondisi kerja yang baik melalui pemeliharaan rutin dan perbaikan tepat waktu membuat perbedaan besar dalam mendapatkan kinerja optimal dari sistem pembersih lumpur. Sebagian besar operator menemukan bahwa jadwal perbaikan ini tergantung pada jumlah jam operasional peralatan dan kondisi yang dialami. Sebagai pedoman umum, sebagian besar pompa memerlukan perbaikan lengkap setelah 2000 hingga 3000 jam operasi, tergantung pada beban kerja. Katup memerlukan perhatian lebih awal, biasanya sekitar 1500 jam operasi, agar tetap berfungsi optimal. Pendekatan proaktif semacam ini mencegah terjadinya kegagalan tak terduga dan menjaga seluruh sistem berjalan lancar tanpa mengalami waktu henti yang tidak perlu.

Saat perawatan tertunda, biasanya kondisi peralatan akan memburuk dengan cepat. Peralatan mulai berjalan kurang efisien, menghabiskan lebih banyak daya dari yang seharusnya, dan secara umum menjadi lebih merepotkan saat digunakan. Dan mari kita akui, ketika suatu peralatan rusak karena tidak ada yang peduli untuk memeriksanya secara rutin, biaya perbaikan bisa bertambah besar dalam sekejap. Kebanyakan bengkel saat ini sudah menerapkan rencana perawatan berkala, biasanya melibatkan inspeksi bulanan dan pemeriksaan menyeluruh setahun sekali sesuai rekomendasi para ahli. Lebih bijak untuk mengantisipasi masalah sebelum muncul daripada menunggu kerusakan terjadi. Perawatan rutin menjaga kinerja mesin tetap baik setiap hari dan memperpanjang usia pakai peralatan sebelum harus diganti.

Praktik Terbaik untuk Keselamatan dan Efisiensi Operasional

Standar Pelumasan untuk Bagian Bergerak

Mendapatkan pelumas yang tepat untuk semua bagian bergerak pada mud cleaner sangat penting agar alat-alat tersebut dapat berjalan lancar dan tahan lebih lama. Ketika orang-orang mematuhi panduan pelumasan yang telah ditetapkan, hal ini akan mengurangi keausan seiring waktu, yang berarti performa mesin menjadi lebih baik secara keseluruhan. Pemilihan pelumas sangat bergantung pada jenis peralatan yang digunakan dan cara penggunaannya sehari-hari. Ambil contoh peralatan berat - gemuk tebal biasanya paling efektif digunakan di area yang mengalami tekanan dan beban tinggi. Sementara itu, oli dengan bobot lebih ringan biasanya sudah cukup memadai untuk digunakan di area yang tidak terlalu berat penggunaannya. Sebuah artikel terbaru di Machinery Lubrication Journal menyebutkan bahwa penggunaan pelumas yang salah justru dapat menyebabkan masalah gesekan yang lebih besar dan mempercepat kerusakan dari yang diperkirakan. Jadi, memastikan pelumasan dilakukan dengan benar bukan hanya sekadar praktik yang baik; ini hampir bisa dikatakan sebagai keharusan untuk tetap memenuhi standar industri sekaligus memastikan sistem pembersih tetap berfungsi selama bertahun-tahun, bukan hanya beberapa bulan.

Pemantauan Getaran untuk Kehidupan Peralatan

Memantau getaran memainkan peran penting dalam pemeliharaan preventif dan membantu memperpanjang umur peralatan. Dengan melakukan pemeriksaan rutin terhadap getaran pada mud cleaners, kita dapat mendeteksi masalah sebelum berubah menjadi masalah besar di masa depan. Tim pemeliharaan dapat dini menerima peringatan tentang suara aneh atau pola pergerakan yang tidak biasa, sehingga memiliki waktu cukup untuk memperbaiki sebelum terjadi kerusakan yang lebih parah, yang pada akhirnya menghemat waktu dan biaya dibandingkan harus mengatasi kegagalan total di kemudian hari. Konferensi Teknologi Pencegahan Kegagalan Mesin menyampaikan data menarik yang menunjukkan bahwa fasilitas dengan sistem pemantauan getaran yang baik cenderung mengalami jauh lebih sedikit pemadaman tak terduga. Salah satu studi menyebutkan perusahaan berhasil mengurangi biaya perbaikan sekitar 17% setelah menerapkan praktik ini. Bagi operasional minyak dan gas di mana waktu henti berarti pendapatan yang hilang, pendekatan proaktif semacam ini menjadi penentu antara operasional yang berjalan lancar dan gangguan yang merugikan.

Pedoman Pemeliharaan Musiman dan Penyimpanan

Tindakan Perlindungan Cuaca Dingin

Menjaga agar pembersih lumpur tetap aman di cuaca dingin berarti mengambil beberapa langkah cerdas untuk mencegah kerusakan dan memastikan alat tersebut tetap berfungsi dengan baik. Kebanyakan orang menggunakan campuran cairan antibeku untuk mencegah cairan di dalamnya membeku, sementara yang lain membungkus unit mereka dengan penutup isolasi khusus untuk melindunginya dari suhu dingin ekstrim di musim dingin. Membiarkan peralatan tersimpan dengan tidak benar? Itu sama saja mengundang masalah karena bagian yang membeku hanya akan rusak ketika musim semi tiba. Produsen besar biasanya merekomendasikan jenis bahan isolasi tertentu serta lokasi penyimpanan yang tepat sebagai hal-hal penting untuk perlindungan. Ingin mengurangi masalah selama bulan-bulan bersalju? Ikuti aturan dasar tentang menjaga agar peralatan tetap cukup hangat dan periksa secara berkala lapisan isolasi untuk melihat adanya retakan atau titik keausan yang bisa membiarkan udara dingin masuk.

Pengawetan Jangka Panjang Sistem Hidrolik

Mempertahankan kondisi sistem hidrolik dalam keadaan baik selama penyimpanan jangka panjang memerlukan perencanaan yang cermat agar sistem tidak mengalami kerusakan seiring waktu. Hal-hal dasar yang perlu diperhatikan antara lain menyimpan cairan dengan benar sehingga tetap pada tingkat yang sesuai tanpa terkontaminasi, serta melakukan flushing secara berkala untuk menghilangkan kotoran atau endapan yang mungkin telah menumpuk di dalamnya. Ketika sistem kembali dioperasikan setelah lama tidak digunakan, jenis perawatan ini sangat berpengaruh terhadap kinerja sistem kembali. Menghemat biaya perbaikan mahal di masa mendatang sangat bergantung pada pelaksanaan langkah-langkah preservasi ini dengan benar. Sebenarnya, sebagian besar produsen menyediakan rekomendasi terperinci mengenai cara menjaga semua komponen tetap bersih dan kering, melakukan pemeriksaan rutin terhadap bagian-bagian penting, serta menutup bagian yang terbuka dengan perlengkapan pelindung untuk menghindari paparan debu dan kelembapan. Orang-orang yang mengikuti saran ini akan mendapati peralatan hidrolik mereka tetap berjalan lancar ketika kembali digunakan setelah masa penyimpanan.

FAQ

Apa pola aus umum pada pembersih lumpur?

Polanya kerusakan umum meliputi robekan layar, kebocoran, dan aus mekanis. Mengenali ini sejak dini membantu dalam mencegah waktu henti yang mahal.

Bagaimana cara mendiagnosis ketidakefisienan operasional pada pembersih lumpur?

Ketidakefisienan operasional dapat didiagnosis menggunakan alat seperti analisis getaran dan meter aliran. Alat-alat ini membantu mengidentifikasi masalah seperti ketidakselarasan mekanis dan penyumbatan.

Apa pentingnya pemeriksaan pra-operasi?

Pemeriksaan pra-operasi mencegah kegagalan tak terduga dan memastikan pembersih lumpur berada dalam kondisi terbaik, meningkatkan keandalan dan meminimalkan waktu henti.

Seberapa sering pompa dan katup harus direnovasi?

Pompa harus direnovasi setiap 2000-3000 jam operasional, sedangkan katup harus diperiksa setiap 1500 jam untuk mempertahankan efisiensi.

Apa langkah-langkah yang harus diambil untuk perlindungan cuaca dingin pada pembersih lumpur?

Solusi antifreeze dan teknik isolasi harus digunakan untuk melindungi dari suhu beku dan memastikan fungsionalitas optimal.

Daftar Isi

- Penting Pembersih Lumpur Inspeksi dan Pemecahan Masalah

- Rutinitas Pemeliharaan Harian untuk Performa Pembersih Lumpur yang Optimal

- Prosedur Pembersihan Pembersih Lumpur dan Sanitasi

- Praktik Terbaik untuk Keselamatan dan Efisiensi Operasional

- Pedoman Pemeliharaan Musiman dan Penyimpanan

-

FAQ

- Apa pola aus umum pada pembersih lumpur?

- Bagaimana cara mendiagnosis ketidakefisienan operasional pada pembersih lumpur?

- Apa pentingnya pemeriksaan pra-operasi?

- Seberapa sering pompa dan katup harus direnovasi?

- Apa langkah-langkah yang harus diambil untuk perlindungan cuaca dingin pada pembersih lumpur?