Alapvető Barlang tisztító Ellenőrzés és hibaelhárítás

A gyakori iszapoltó kopási minták felismerése

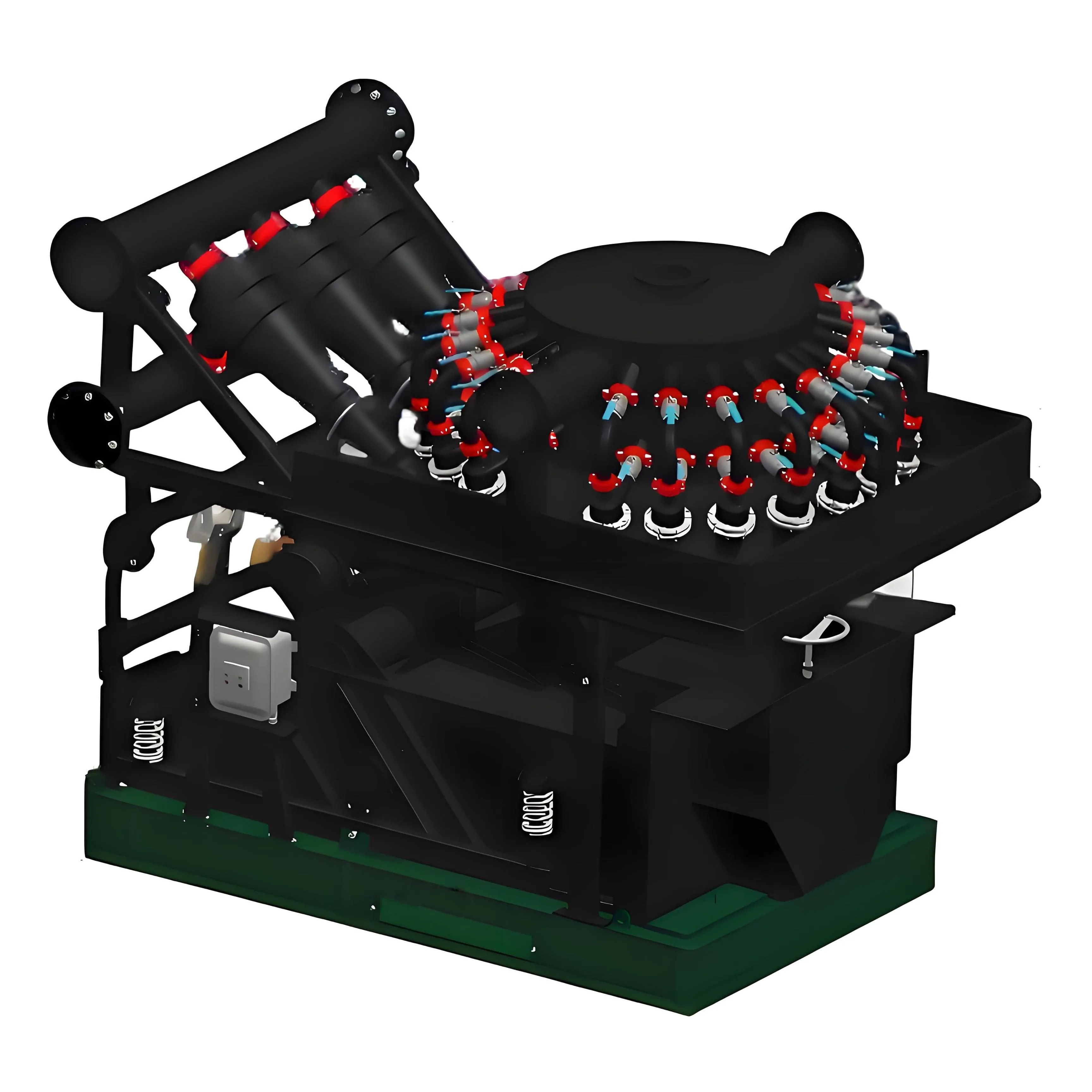

Fontos felismerni az iszapoltókon keletkező kopási mintákat, ha azt szeretnénk, hogy azok továbbra is a legjobb teljesítménnyel működjenek. Mi történik általában? Nos, a sziták megrepednek, szivárgások alakulnak ki, és az alkatrészek egyszerűen elkopnak az idők során, ami mind zavarja a rendszer megfelelő működését. Ezeknek a problémáknak a korai felismerése pénzt takarít meg hosszú távon, hiszen senki nem akarja, hogy váratlan leállások zavarják meg a műveleteket. Nézzük például a szitakárosodást, amely jelentősen csökkenti a szilárd anyagok és folyadékok elválasztásának hatékonyságát. Amikor pedig szivárgás történik, nemcsak értékes fúrófolyadék veszik el, de ez később komolyabb környezeti problémákat is okozhat.

Ezeknek a mintáknak a nyomon követéséhez különböző eszközöket és technikákat kell használni. Egy gyors vizuális ellenőrzés gyakran azonnal észrevehető képernyőkárosodást jelez, míg a mérőműszerek nyomásértékei és áramlásmérési adatok segítenek rejtett szivárgások azonosításában, amelyek kezdetben nem nyilvánvalóak. A mozgó alkatrészek rendszeres kenése még a súrlódás okozta problémák előtt jelentősen meghosszabbítja a berendezések élettartamát. Ha az üzemeltetők időben észlelik a hibákat és betartják a rendszeres karbantartási ütemtervet, az biztosítja, hogy a sártisztító rendszerek hosszabb ideig zavartalanul működjenek váratlan meghibásodások nélkül. Az új alkatrészekre való kiadásokon megtakarított pénz önmagában indokolja az előzetes megelőző karbantartásra fordított extra időt.

Operatív inefficienciák korai diagnosztizálása

A sártisztítók nem működnek zavartalanul, ha váratlanul rezegni kezdenek, problémáik vannak a folyadék visszanyerésével, vagy túl sok energiát fogyasztanak. Amikor ezek a problémák felmerülnek, általában megnövekedett karbantartási költségekhez és az üzemelés összességében csökkent hatékonyságához vezetnek. Ezeknek a figyelmeztető jeleknek a korai felismerése mindenben döntő jelentőségű ahhoz, hogy megoldhassuk a problémákat, mielőtt súlyosbodnának, és fenntarthassuk a berendezések csúcsüzemét. Miután azonosítottunk egy hibát, a hiba valódi okának megállapításához módszeres ellenőrzés szükséges a mai diagnosztikai eszközökkel – ezt minden terepi technikus számára alapvető fontosságúnak tartja, ha a leállási időt minimálisra szeretnénk csökkenteni.

A rezgésanalizátorok és áramlásmérők lehetővé teszik az üzemeltetők számára, hogy valós körülmények között megfigyelhessék berendezéseik tényleges teljesítményét. Amikor a gépek rendellenesen kezdenek el rezegni, ez gyakran az egység valamely pontján fellépő igazítási problémákra utal. Ha pedig furcsa ingadozások vannak a folyadékáramlási sebességekben, az általában azt jelenti, hogy valami elzárta a csővezetéket, vagy valahol szivárgás van. A legtöbb terepi mérnök szerint az ilyen problémák időben történő felismerése jelentősen csökkenti a későbbi költségeket. A kisebb problémák időben történő javítása csökkenti a javítási költségeket és a leállási időből fakadó veszteségeket egyaránt. A megfelelő diagnosztikával előre jelezhető karbantartási igények kezelése biztosítja a simább üzemelést, és növeli a drága fúróberendezések élettartamát szerte a világon.

Napi karbantartási rutinfeladatok az optimális iszaposztó teljesítményhez

Műveleti előtti komponens-ellenőrzések

A rendszeres előzetes ellenőrzések segítenek a sártisztítók optimális működésében. Az ilyen ellenőrzések során a munkások alaposan meg kell, hogy vizsgálják a szivattyúkat kopás jelei után kutatva, ellenőrizni kell a szitákat lyukak vagy eltömődések szempontjából, valamint meg kell győződni arról, hogy minden vezeték és csatlakozás megfelelően behúzott és hibátlanul működik. Az ilyen rutinjellegű karbantartás megakadályozza a meghibásodásokat akkor, amikor a berendezések már üzemelnek, így az üzemeltetés zavartalanabbá válik. Értelme van követni az API és más szervezetek által meghatározott előírásokat is. Ezek az előírások nem csupán papíron létező szabályok, hanem valóban hozzájárulnak ahhoz, hogy a berendezések hosszabb ideig működjenek javítás nélkül. A legtöbb terepen dolgozó technikus megerősítené bárkinek, aki megkérdezi, hogy ezeknek az előírásoknak a betartása csökkenti a véletlenszerű leállásokat és hosszú távon költségmegtakarítást eredményez.

Használat utáni szemételtávolítási protokollok

Nagyon fontos az összes maradék szennyeződés eltávolítása minden használat után, ha azt szeretnénk, hogy a sártisztítóink jól működjenek és hosszabb ideig tartsanak. Ez a folyamat lényegében azt jelenti, hogy lépésről lépésre átnézzük az egész rendszert, hogy eltávolítsuk az összes szennyeződést, néha alkatrészeket szétszedve, hogy semmi se maradjon ki a tisztításból. Amikor valaki elhanyagolja ezt a rutinfeladatot, észre fogja venni, hogy gépei idővel egyre rosszabbul működnek. A szűrők eldugulnak, a mozgó alkatrészek gyorsabban kopnak, és végül minden a kelleténél korábban tönkremegy. A tényleges tisztításhoz a legtöbb üzemeltető egyszerű eszközöket, például kemény kefét és ipari porszívó tartozékokat használ, különösen a nehezen elérhető helyek tisztításánál. Ennek a tisztítási ütemezésnek a betartása biztosítja, hogy minden napról napra zökkenőmenten működjön a rendszer, miközben pénzt takarít meg a későbbiekben váratlan meghibásodások miatti költségekből.

Barlangtisztító Tisztítási Eljárások és Sterilizáció

Magas Nyomású Mosógáz Technikák Háló Felszínre

A magasnyomású mosás kiemelkedő módszer a sártisztítók zavartalan működésének fenntartásában, különösen azokon a szűrőfelületeken, amelyek hajlamosak különféle szennyeződések felhalmozódására. Kiválóan működik a lerakódott kosz, iszapos anyag és a műveletek után megmaradt fúrószennyeződések eltávolításában. Ugyanakkor nagyon fontos, hogy mikor és hogyan alkalmazzuk ezt a technikát. Hibás használat esetén a gépek károsodását is okozhatja. Miért éppen a magasnyomású mosás ennyire hasznos? Azért, mert mélyen behatol a repedésekbe és résekbe, ahol az ellenálló szennyeződés megtelepedik, és amit sima súrolással vagy enyhe öblítéssel nem lehet eltávolítani. A biztonság mindig elsődleges fontosságú a nyomás alatt működő rendszerek esetében. A dolgozóknak legalább szemvédelmet és kézvédőt kell viselniük. A fúvókát mindig el kell fordítani a közelben tartózkodó személyek irányából, mivel a vízsugarak jelentős erővel hatnak. A gyártó utasításainak elolvasása sem elhanyagolható, ha a dolgozók biztonságát és a tisztítási eredmények optimalizálását is fontosnak tartjuk.

Kémiai Tisztítási Megoldások Stuborn Maradványokhoz

Amikor a magas nyomású mosás nem elegendő az erős szennyeződés eltávolításához, akkor kémiai tisztítószerek lépnek be a képbe a sártisztítók esetében. A piacon többféle megoldás elérhető attól függően, hogy mi a tisztítandó felület – például zsíroldók olajfoltokhoz vagy oldószerek ásványi lerakódásokhoz, amelyekkel a hagyományos víz egyszerűen nem tud megbirkózni. Először és mindenekelőtt azonban a biztonság! A dolgozóknak kesztyűt és védőszemüveget kell viselniük, gondoskodni kell a megfelelő szellőzésről a munkaterületen, és minden esetben alaposan el kell olvasni a címkéket, mielőtt bármit összekevernének. Számos üzemeltető jelentette, hogy a megfelelő kémiai anyagok rendszeres használata hosszabb ideig működőképes állapotban tartja a berendezéseket, miközben nem csökken a teljesítményük. Egy fúróhelyszínen például áttértek egy vas-oxid lerakódásokra kifejlesztett extra erős oldószerre. Fél éves folyamatos használat után a karbantartási költségek közel 40%-kal csökkentek, miközben a tisztítások között eltelt idő megduplázódott. A kémiai összetevők helyes megválasztása tehát mindenben dönt – így tudják a sártisztítók kitartani akár a legnehezebb terepi körülmények között is nap mint nap.

Részszűrő integritás-értékelések

Nagyon fontos ellenőrizni, hogy a rázóernyők mennyire bírják a terhelést, ha azt szeretnénk, hogy a sártisztítóink megfelelően működjenek. A legtöbb üzemeltető rendszeresen elvégzi a két alapvető ellenőrzést. Először az ernyő fizikai állapotának vizsgálata történik. Megnézik az anyag különböző sérüléseit, mint például a szakadásokat, a szövet elnyúlásának helyeit, vagy olyan területeket, ahol idővel apró lyukak keletkeztek. A másik dolog, hogy az ernyő ténylegesen milyen hatékonyan végzi a feladatát. Ez azt jelenti, hogy figyelni kell, hogy a szilárd anyagok átjutnak-e oda, ahova nem szabadna, vagy ha a folyadék áramlási sebessége váratlanul csökkenni kezd. Amikor új ernyők beszerzése kerül sorra, a legtöbben három fő jelre figyelnek: amikor a szűrési hatékonyság nyilvánvalóan csökken, amikor a fizikai sérülések már túl súlyosak ahhoz, hogy figyelmen kívül lehessen hagyni őket, és különösen akkor, amikor a szövet megőrzése, a megfelelő feszesség, annak ellenére sem sikerül, hogy rendszeresen korrigálják.

Ezekre a problémákra figyelni nagyon fontos, mert amikor a képernyők megsérülnek, az igencsak rontja a sárürítők hatékonyságát. Személyes tapasztalatból mondom – ha a képernyő már nincs jó állapotban, az egész rendszer kevésbé hatékonyan kezd elválasztani a szilárd anyagokat. Ez pedig olyan problémákat okoz a rendszer későbbi szakaszaiban, ahol az alkatrészek gyorsabban kopnak, mint kellene. Láttunk terepi jelentéseket, amelyek azt mutatták, hogy a képernyők épsége mindenben eltér a hosszú távú üzemeltetés során. A berendezések tovább tartanak, ha a képernyők működőképesek maradnak, ami azt jelenti, hogy kevesebb leállás történik javítások miatt, és végül csökkennek a karbantartási költségek.

Pumpa és csap átvitel intervallumok

A szivattyúk és szelepek rendszeres karbantartása és időben végzett felújítása révén, hogy jó működésüket megőrizzék, jelentősen javulhat a sártisztító rendszerek teljesítménye. A legtöbb üzemeltető azt tapasztalja, hogy ezeknek a felújításoknak az ütemezése elsősorban attól függ, hogy az adott berendezés hány üzemórán ment keresztül, és milyen körülményeknek volt kitéve. Általános irányelv szerint a legtöbb szivattyú teljes felújítást igényel kb. 2000 és 3000 üzemóra között, a terheléstől függően. A szelepek azonban hamarabb igényelnek karbantartást, általában körülbelül 1500 üzemóra után, hogy optimális működésüket fenntartsák. Ez az ilyen típusú proaktív megközelítés megelőzi a váratlan meghibásodásokat, és folyamatosan zavartalan működést biztosít a rendszer számára, felesleges leállások nélkül.

Amikor a karbantartást elhalasztják, a dolgok gyorsan romló állapotba kerülhetnek. A berendezések kevésbé hatékonyan működnek, több energiát fogyasztanak, mint amennyit kéne, és általában nehezebb velük dolgozni. És valljuk be, amikor valami elromlik, mert senki nem gondoskodott rendszeres ellenőrzéséről, azok a javítási költségek igencsak gyorsan felgyűlhetnek. A legtöbb műhely mára valamilyen rutinkarbantartási tervet követ, amely általában havonta egy ellenőrzést és évente egyszer nagyobb felülvizsgálatot tartalmaz, amit a szakértők is ajánlanak. A bölcs megközelítés az, hogy előre lépve megelőzzük a problémákat, ahelyett, hogy megvárnánk, amíg azok jelentkeznek. A rendszeres karbantartás biztosítja, hogy a gépek napról napra jobban működjenek, és lényegesen hosszabb ideig tartsanak, mielőtt cserére szorulnának.

Működési Biztonság és Hatékonyság Legjobb Gyakorlatai

Rugó Anyagú Részek Smaragdosztályú Szabványai

Nagyon fontos a megfelelő kenés biztosítása minden mozgó alkatrészhez a sártisztítókon, ha azt szeretnénk, hogy zökkenőmentesen működjenek és hosszabb ideig tartsanak. Ha valaki betartja a meghatározott kenési előírásokat, az hosszú távon csökkenti a kopást és így javítja a gépek teljesítményét. A kenőanyagok kiválasztása nagyban függ attól, milyen felszerelésről van szó és napi szinten hogyan használják. Vegyük például a nehéz ipari felhasználású berendezéseket – ott, ahol nagy nyomás és igénybevétel éri a gépet, vastagabb zsírok a legalkalmasabbak. Kevésbé terhelt területeken viszont megfelelőek a könnyebb olajok is. Egy nemrég megjelent cikk a Machinery Lubrication Journalban rámutatott arra, hogy a helytelen kenőanyagok használata valójában növeli a súrlódást és gyorsabban tönkreteszi a gépeket, mint azt várnánk. Tehát igen, a megfelelő kenés nemcsak jó gyakorlat, hanem szinte elengedhetetlen ahhoz, hogy megfeleljünk az ipari elvárásoknak, és biztosítsuk ezeknek a tisztítórendszereknek a hosszú távú működését hónapok helyett évekig.

Rezgésfigyelés az eszközök hosszú távú élettartamáért

A rezgések figyelemmel kísérése jelentős szerepet játszik az előzetes karbantartásban, és segít meghosszabbítani a berendezések élettartamát. Amikor rendszeresen ellenőrizzük a sártisztítók rezgéseit, időben észlelhetjük a problémákat, mielőtt azok komolyabb gondokká válhatnának. A karbantartó személyzetet előzetesen figyelmeztetni lehet szokatlan zajokra vagy rendellenes mozgásmintákra, így időben elvégezhető a javítás, megelőzve a nagyobb károkat, ami idő- és költségmegtakarítást eredményez a későbbi teljeskörű meghibásodások kezeléséhez képest. A Machinery Failure Prevention Technology Conference érdekes adatokat osztott meg arról, hogy azokon az üzemekben, ahol hatékony rezgésfigyelési rendszerek vannak jelen, lényegesen kevesebb váratlan leállás történik. Egy tanulmány említette, hogy vállalatok körülbelül 17%-kal csökkentették javítási költségeiket ilyen módszerek bevezetésének köszönhetően. Az olaj- és gáziparban, ahol a leállások közvetlen bevételkieséssel járnak, ez az ilyen típusú előrelátó megközelítés jelenti a különbséget a zavartalan működés és a költséges megszakítások között.

Évszakos Karbantartási és Tárolási Útmutató

Hideg Jelenet Védelmi Módszerek

A sártisztítók hideg időben való biztonságos üzemeltetése érdekében okos lépéseket kell tenni a károsodás megelőzése és a megfelelő működés fenntartása érdekében. A legtöbb ember fagyálló keverékeket használ a belső folyadékok fagyasztásának megakadályozására, mások pedig speciális hőszigetelő huzatokkal borítják egységeiket, hogy védelmet nyújtsanak a kemény téli hőmérsékletek ellen. Az eszközök helytelen tárolása szintén gondot jelent, mivel a megfagyott alkatrészek tavasszal egyszerűen tönkremehetnek. A gyártók általában bizonyos típusú szigetelőanyagok és megfelelő tárolási helyek használatát javasolják a védelemhez. Szeretné csökkenteni a problémákat a jéges hónapok alatt? Tartsa be az alapvető szabályokat a megfelelő hőmérséklet fenntartásához, és rendszeresen ellenőrizze a szigetelőrétegeket repedések vagy kopások szempontjából, amelyek hideg levegőt engedhetnek be.

Hidraulikus Rendszerek Hosszútávú Megőrzése

A hidraulikus rendszerek megfelelő állapotban tartása hosszabb tárolás során némi gondos tervezést igényel annak érdekében, hogy ne romoljanak meg idővel. Alapvetően a folyadék megfelelő tárolását jelenti, hogy a szintje a megadott értéken maradjon, és ne szennyeződjön, valamint időszakos öblítéseket kell végezni a belső szennyeződés vagy lerakódás eltávolításához. Amikor a rendszer hosszas állás után ismét üzembe kerül, ezek az ápolási lépések jelentősen befolyásolják, hogy újra milyen jól működjön. A későbbi költséges javítások elkerülése nagyban múlik ezen megőrzési lépések helyes végrehajtásán. A gyártók többsége valójában részletes ajánlásokat ad a rendszer tisztán és szárazon tartásához, alkatrészek rendszeres ellenőrzéséhez, valamint a nyitott alkatrészek védőfelszereléssel történő lefedéséhez, hogy védelmet nyújtson por és nedvesség ellen. Azok, akik követik ezeket a tippeket, azt fogják tapasztalni, hogy hidraulikus berendezéseik simán működnek, amikor újra üzembe helyezik őket tárolás után.

GYIK

Mik az általános ausztrális morzsafestők?

A gyakori keményítési minták közé tartoznak a képernyő széttévése, a lecsordulások és a mechanikai keményítés. Ezek felismerése korán segít a drágakeres idők elvesztésének megelőzésében.

Hogyan lehet diagnosztizálni a működési hatékonysági csökkenést a sálló tisztítókban?

A működési hatékonysági csökkentés diagnosztizálható eszközökkel, például rezgés-analizátorokkal és árammérőkkel. Ezek az eszközök segítenek az olyan problémák azonosításában, mint a mechanikai eltolódások és záporok.

Miért fontosak a működés előtti ellenőrzések?

A működés előtti ellenőrzések megakadályozzák a váratlan hibákat és biztosítják, hogy a sálló tisztítók csúcsfeltételben legyenek, így növelik a megbízhatóságot és minimalizálják az időt vesztését.

Milyen gyakran kell átvárni a bombákat és a csapokat?

A bombákat minden 2000-3000 működési óra után kell átvárni, míg a csapokat minden 1500 óráig ellenőrizni kell a hatékonyság fenntartása érdekében.

Milyen intézkedéseket kell tenni a hideg időben a sálló tisztítók védelme érdekében?

Az antifriázó megoldásokat és az izolációs technikákat kell alkalmazni a fagyó hőmérséklet elleni védelem érdekében, hogy megőrizzük a legjobb funkcionális állapotot.

Tartalomjegyzék

- Alapvető Barlang tisztító Ellenőrzés és hibaelhárítás

- Napi karbantartási rutinfeladatok az optimális iszaposztó teljesítményhez

- Barlangtisztító Tisztítási Eljárások és Sterilizáció

- Működési Biztonság és Hatékonyság Legjobb Gyakorlatai

- Évszakos Karbantartási és Tárolási Útmutató

-

GYIK

- Mik az általános ausztrális morzsafestők?

- Hogyan lehet diagnosztizálni a működési hatékonysági csökkenést a sálló tisztítókban?

- Miért fontosak a működés előtti ellenőrzések?

- Milyen gyakran kell átvárni a bombákat és a csapokat?

- Milyen intézkedéseket kell tenni a hideg időben a sálló tisztítók védelme érdekében?