Gerekli Barbite temizleyici Denetim ve Sorun Giderme

Yaygın Çamur Temizleyici Aşınma Örüntülerini Tanıma

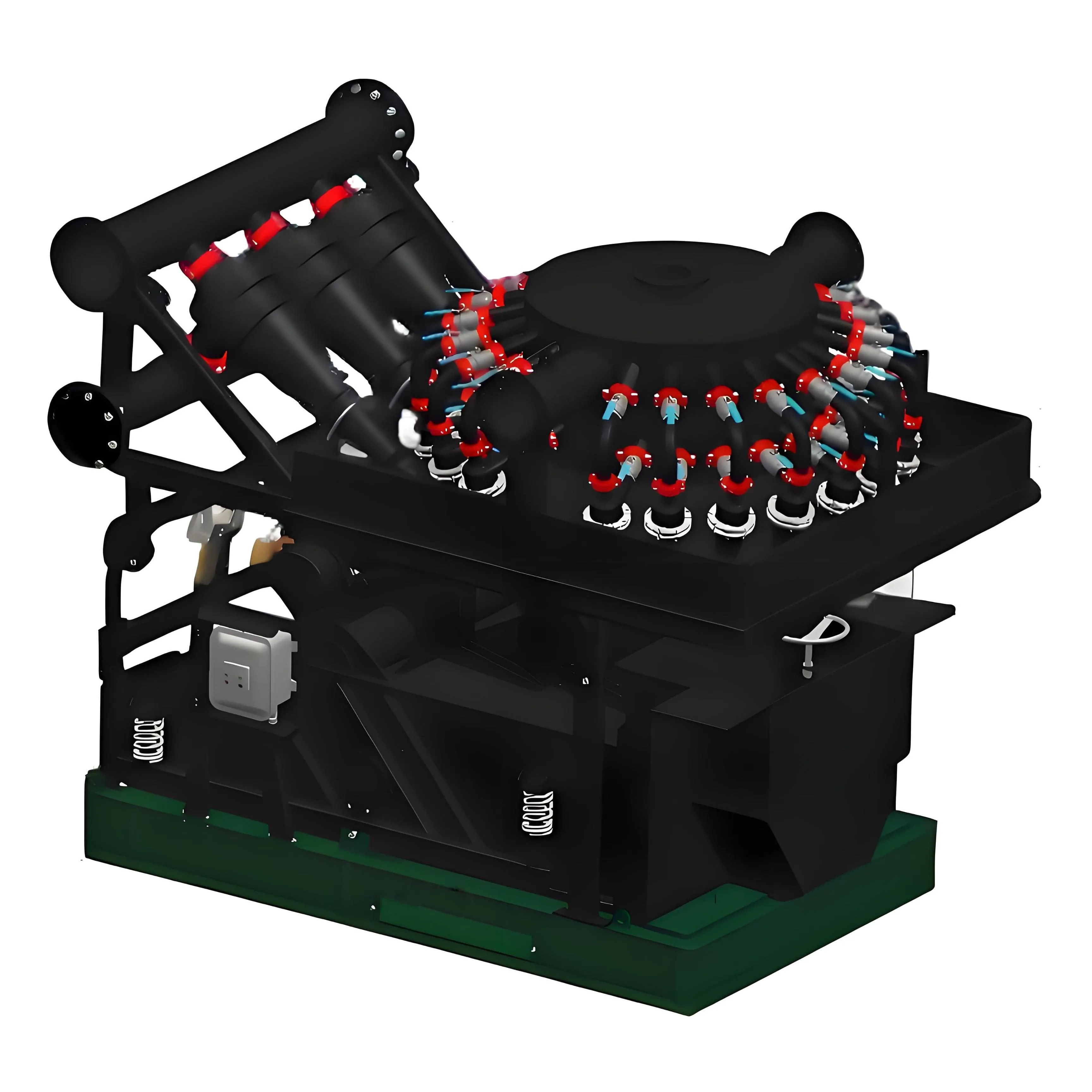

Çamur temizleyicilerin üzerindeki aşınma örüntülerini tespit etmek, bunların performanslarını en iyi şekilde korumak açısından oldukça önemlidir. Genellikle ne olur? Ekranlar yırtılır, sızıntılar oluşur ve parçalar zamanla aşınır; bunların hepsi sistemin düzgün çalışmasını bozar. Bu sorunları daha kötü hale gelmeden yakalamak, uzun vadede maliyet tasarrufu sağlar çünkü kimse beklenmedik sistem duruşlarının operasyonları kesmesini istemez. Örneğin ekran hasarı, katı maddelerin sıvılardan ayrılmasını çok daha etkisiz hale getirir. Sızıntı olduğunda ise sadece değerli sondaj sıvısı kaybolmaz, aynı zamanda ileride daha büyük çevre sorunlarına neden olunur.

Bu tür kalıpları takip etmek farklı araçlar ve teknikler kullanmayı gerektirir. Görsel kontroller genellikle ekran hasarını hemen tespit ederken, manometrelerden alınan basınç ölçümleri ve debi okumaları ilk bakışta belirgin olmayan gizli sızıntıları bulmada yardımcı olur. Hareketli parçaların düzenli olarak sürtünmenin neden olabileceği sorunlar başlamadan yağlanması, ekipmanın ömrü açısından büyük fark yaratır. Operatörler sorunları erken fark edip periyodik bakım programlarına sadık kalırlarsa, çamur temizleme sistemleri uzun süreler boyunca beklenmedik arızalar olmadan düzgün bir şekilde çalışmaya devam eder. Yalnızca parça değiştirme maliyetlerinde yapılan tasarruf, önleyici bakım için harcanan ek süreyi haklı çıkarır.

Operasyonel Yetersizlikleri Erken Teşhis Etme

Çamur temizleyiciler, beklenmedik şekilde titreşmeye başladıklarında, sıvı geri kazanımında zorlandıklarında veya fazla enerji tükettiklerinde sorunsuz çalışmazlar. Bu tür sorunlar ortaya çıktığında genellikle bakım maliyetlerini artırır ve operasyonların genel verimliliğini düşürür. Bu erken uyarı işaretlerini erkenden fark etmek, sorunların daha da kötüleşmesini engellemek ve ekipmanın zirve verimle çalışmasına devam etmesini sağlamak açısından büyük önem taşır. Bir sorun tespit edildikten sonra, kök nedeni belirlemek ve sahadaki her teknisyenin bildiğ gibi, kesintileri en aza indirgemek için günümüzde kullanılan teşhis cihazlarıyla sistematik bir şekilde kontrol etmek kaçınılmazdır.

Titreşim analizörleri ve akışmetreler, operatörlerin ekipmanlarının gerçek dünya koşullarında nasıl performans gösterdiğini iyi bir şekilde görmesini sağlar. Makineler anormal şekilde titremeye başladığında, bu genellikle sistemin bir yerinde hizalama sorunlarını gösterir. Ayrıca sıvı akış hızlarında garip dalgalanmalar varsa, bu genelde boru hattında bir tıkanıklık olduğu ya da sızıntı olduğu anlamına gelir. Sahadaki mühendislerin çoğunu dinleyen herkese aynı şeyi söyleyecektir: bu problemleri erken tespit etmek, ileride çok fazla para tasarrufu sağlar. Küçük sorunları, büyük arızalara dönüşmeden çözmek hem tamirat maliyetlerini hem de durma sürelerinden kaynaklanan zararları azaltır. Uygun teşhislerle bakım ihtiyaçlarını önceden planlamak, sondajların daha düzgün çalışmasını sağlar ve pahalı sondaj ekipmanlarının kullanım ömrünü genel olarak uzatır.

En İyi Çamur Temizleyici Performansı İçin Günlük Bakım Rutinleri

Operasyon Öncesi Bileşen Denetimleri

Mud cleaner'ların en iyi şekilde çalışmasını sağlamak için düzenli ön çalışma kontrolleri yapılmalıdır. Bu kontroller sırasında çalışanlar pompalarda aşınma belirtilerini dikkatle incelemeli, delikler veya tıkanıklıklar için elekleri kontrol etmeli ve tüm kablo ve bağlantıların sıkı ve düzgün çalıştığından emin olmalıdır. Bu tür periyodik bakımın yapılması, sistem çalışmaya başladıktan sonra arızaların oluşmasını engeller ve böylece işlemler kesintisiz ve daha düzgün bir şekilde devam eder. Ayrıca API gibi kuruluşların belirlediği kurallara uymak da mantıklıdır. Bu standartlar sadece kâğıt üzerinde kalmaz; onlar ekipmanın tamiratlar arasında daha uzun süre dayanmasına yardımcı olur. Sahada çalışan teknisyenlerin çoğuda bu spesifikasyonlara uymanın beklenmedik duruş sürelerini azalttığını ve zaman içinde maliyet tasarrufu sağladığını söyleyecektir.

Kullanım Sonrası Atık Kaldırma Protokolleri

Her kullanımdan sonra arta kalan enkazı temizlemek, çamur temizleyicilerimizin iyi çalışmasını ve daha uzun süre dayanmasını sağlamak için gerçekten önemlidir. İşlem temelde, sistemi adım adım geçerek bütün bu atıkları temizlemeyi; bazen parçaları sökerek temizlik sırasında hiçbir şeyin gözden kaçmamasını sağlar. İnsanlar bu rutin bakımı yapmadıklarında, makinelerinin zamanla daha kötü çalıştığını fark ederler. Elekler tıkanır, hareketli parçalar daha hızlı aşınır ve sonuçta cihazlar ömründen önce bozulur. Gerçek temizlik işlerinde, çoğu operatör zor ulaşılabilir alanlarla başa çıkmak için sert fırçalar ve atölye vakum aksesuarları gibi basit araçların işi çok kolaylaştırdığını görür. Bu temizlik programına sadık kalmak, her gün her şeyle sorunsuz çalışmayı sağlarken, beklenmedik arızalardan dolayı oluşacak masrafları da önler.

Çamur Temizleyici Temizleme Prosedürleri ve Sterilizasyon

Ekran Yüzeyleri İçin Yüksek Basınçlı Temizleme Teknikleri

Yüksek basınçlı yıkama, özellikle çamur temizleyicilerin sorunsuz çalışmasını sağlamak için başvurulan en etkili yöntemlerden biridir; özellikle her türlü pisliğin biriktiği ekran yüzeylerinde oldukça etkilidir. Biriken kir, çamur çamuru ve işlemlerden sonra kalan materyallerin uzaklaştırılmasında harika sonuçlar verir. Ancak bu tekniğin ne zaman ve nasıl uygulanacağı oldukça önemlidir. Yanlış uygulandığında makineye zarar verebilir ve işe yaramaz hale gelebilir. Yüksek basınçlı yıkamayı değerli kılan şey, normal fırçalama ya da hafif durulama yöntemleriyle çıkmayan, zorlu kalıntıların biriktiği dar alanlara kadar ulaşabilmesidir. Güvenlik ise bu tür basınçlı sistemlerde önceliklidir. İşçilerin en azından göz koruyucu ekipman ve el koruyucuları kullanması gereklidir. Ayrıca, bu jetlerin güçlü olduğu unutulmamalı ve memeler, insanlardan uzak tutulmalıdır. Üretici firmanın talimatlarını okumak da istenilen temizlik sonucuna ulaşmak ve iş güvenliğini sağlamak adına zorunludur.

Dayanıklı Artıklar İçin Kimyasal Temizleme Çözümleri

Zorlu kir birikimlerine karşı yüksek basınçlı yıkama yeterli gelmediğinde, çamur temizleyiciler için kimyasal temizlik çözümleri devreye girer. Piyasa, temizlenmesi gereken ürüne göre çeşitli seçenekler sunar - düzenli suyun başa çıkamayacağı yağ lekeleri için dejenaratörler ya da mineral birikimlerini hedef alan solventler gibi. Ancak öncelikle güvenlik! Çalışanların eldiven, koruyucu gözlük kullanması, iş alanlarında iyi bir hava akışı sağlanması ve her şeyi karıştırmadan önce etiketleri dikkatlice okumaları gerekir. Doğru kimyasalların düzenli kullanımının ekipmanların daha uzun süre çalışmasına ve gücünü kaybetmeden performans göstermesine yardımcı olacağını birçok operatör bildirir. Demir oksit birikimi için özel olarak formüle edilmiş ağır hizmet solventine geçen bir sondaj sitesini ele alalım. Altı ay boyunca sürekli kullanım sonucunda bakım maliyetleri yaklaşık %40 azalırken temizlikler arasında geçen süre iki katına çıkmıştır. Kimyayı doğru ayarlamak, zorlu saha koşullarında çamur temizleyicilerin gün be gün çalışmaya devam etmesinde büyük fark yaratır.

Sallayıcı Ekran Bütünlük Değerlendirmeleri

Sarsıcı eleklerin ne kadar iyi durumda olduğunu kontrol etmek, çamur temizleyicilerimizin düzgün çalışması açısından çok önemlidir. Çoğu operatör, iki temel kontrolü düzenli olarak yapar. İlki, ekranın fiziksel durumunu gözlemlemektir. Burada kumaşın yırtıldığı, göz ağının esneyip bozulduğu veya zamanla küçük deliklerin oluştuğu alanlar gibi açık zararlar kontrol edilir. İkinci konu ise ekranın işlevinin ne kadar iyi olduğudur. Bunun için, katı maddelerin geçmemesi gerektiği halde geçip geçmediği ya da akış hızının beklenmedik şekilde düşüp düşmediği izlenmelidir. Yeni eleklerin zamanının geldiğine karar verirken çoğu kişi üç ana belirtiye dikkat eder: elekme verimliliği açıkça düşmeye başladığında, fiziksel zararlar artık göz ardı edilemeyecek kadar ciddi hale geldiğinde ve özellikle göz ağının, düzenli ayarlamalara rağmen sürekli doğru gerginliğini kaybettiği durumlarda.

Bu tür sorunlara dikkat etmek çok önemli çünkü ekranlar zarar gördüğünde, çamur temizleyicilerin ne kadar iyi çalıştığını ciddi şekilde etkiliyor. Tecrübeyle söylüyoruz - ekran artık iyi durumda değilse, sistemdeki katı maddelerin ayrıştırılması etkisiz hale geliyor. Bu da parçaların normalden daha hızlı aşınmasına neden olan birçok farklı soruna yol açıyor. Alan raporlarında ekranların sağlam kalmasının uzun vadeli operasyon için büyük bir fark yarattığını görüyoruz. Ekranlar işlevini sürdürdüğünde ekipmanlar daha uzun ömürlü oluyor; bu da onarım için daha az duruş süresi ve sonuçta bakım giderlerinde düşüş sağlıyor.

Pompa ve Kapak Yenileme Aralıkları

Pompaların ve valflerin düzenli bakım ve zamanında büyük bakım yoluyla iyi çalışır durumda tutulması, çamur temizleme sistemlerinden en iyi verimi almak açısından büyük önem taşır. Büyük bakım programlarının planlanması genellikle ekipmanın kaç saat çalıştırıldığı ve hangi tür koşullara maruz kaldığına bağlı olduğundan, çoğu operatör bu bilgiye göre hareket eder. Genel bir kural olarak, çoğu pompanın tam bir büyük bakımına 2000 ila 3000 çalışma saati arasında, yüklenmeye bağlı olarak ihtiyaç duyulur. Ancak valfler daha erken dikkat gerektirir; genellikle en iyi şekilde çalışabilmeleri için yaklaşık 1500 saatte bakım yapılmalıdır. Bu tür proaktif yaklaşım, beklenmedik arızaların önüne geçer ve sistemin gereksiz duruşlara uğramadan sorunsuz bir şekilde çalışmaya devam etmesini sağlar.

Bakım ihmal edildiğinde işler oldukça çabuk kötüye gider. Ekipman daha az verimli çalışmaya başlar, olması gerekenden daha fazla enerji tüketir ve genel olarak çalışması zor bir hale gelir. Ayrıca, kimse düzenli olarak kontrol etmediği için bir şey arızalandığında bu onarım faturalarının çok hızlı artabileceğini görelim. Günümüzde çoğu atölye zaten her ay yapılan kontrollerle ve uzmanların çoğu tarafından önerilen yıllık büyük bakım periyotlarıyla düzenli bakım planlarını takip eder. Akıllı olan paranın dertlere başı ezer, dertlerin ortaya çıkmasını beklemek yerine onlardan önce harekete geçer. Düzenli bakım, makinelerin gün geçtikçe daha iyi performans göstermesini sağlar ve değiştirilmeleri gerektiği ana kadar çok daha uzun süre kullanılmalarını sağlar.

Operasyonel Güvenlik ve Verimlilik En İyi Uygulamaları

Hareketli Bölümler İçin Yağlama Standartları

Çamur temizleyicilerdeki tüm hareketli parçalar için doğru kayganlaştırıcıyı kullanmak, bunların sorunsuz çalışması ve ömrünün uzaması açısından gerçekten önemlidir. İnsanlar mevcut kayganlaştırma kurallarına uyduklarında, zamanla aşınma ve yıpranma azalır ve bu da makinelerin kendisinden daha iyi performans göstermesini sağlar. Kullanılacak kayganlaştırıcıların seçimi, hangi tür ekipmanla uğraşıldığına ve bunların günlük kullanım koşullarına bağlı olarak büyük ölçüde değişir. Örneğin ağır hizmet ekipmanları için, yüksek basınç ve stresin olduğu yerlerde kalınlaştırılmış gresler en iyi sonuçları verir. Daha az zorlanan bölgelerde ise hafif yağlar genellikle yeterli olur. Machinery Lubrication Journal'da yer alan son bir makalede, yanlış kayganlaştırıcıların kullanılmasının beklenenden fazla sürtünme yarattığını ve ekipmanların daha hızlı bozulmasına neden olduğunu belirtilmiştir. Dolayısıyla, doğru kayganlaştırıcıyı seçmek sadece iyi bir uygulama olmakla kalmaz, aynı zamenda sektör beklentilerine uygunluk ve bu temizlik sistemlerinin aylarca değil, yıllarca işlevsel kalabilmesi açısından neredeyse zorunludur.

Ekipman Uzun Ömür için Titreşim İzleme

Titreşimleri yakından takip etmek, önleyici bakımın önemli bir parçasıdır ve ekipmanların ömrünü uzatmada büyük rol oynar. Çamur temizleyicilerde düzenli olarak titreşim kontrolleri yaparak, sorunlar ilerleyip ciddi arızalara dönüşmeden tespit edilebilir. Bakım ekipleri, garip sesler ya da anormal hareket kalıpları gibi erken uyarıları yakalayarak, büyük hasarlara engel olmak için zamanında müdahale edebilirler. Bu da daha büyük arızaların ortaya çıkardığı zaman kayıplarına ve maliyetlere kıyasla hem zaman hem de para tasarrufu sağlar. Machinery Failure Prevention Technology Konferansı, iyi bir titreşim izleme sistemine sahip tesislerin beklenmedik duruşları önemli ölçüde azalttığını gösteren ilginç veriler paylaştı. Yapılan bir çalışmada, bu uygulamaları hayata geçiren şirketlerin onarım masraflarında yaklaşık %17 oranında azalma görüldüğü belirtildi. Petrol ve doğalgaz operasyonlarında, duruş süreleri doğrudan gelir kaybına eşit olduğundan, bu tür proaktif yaklaşımlar, sorunsuz çalışan operasyonlar ile maliyetli kesintiler arasında fark yaratmaktadır.

Sezonel Bakım ve Depolama Kılavuzu

Soğuk Hava Koruma Önerileri

Çamur temizleyicileri soğuk hava koşullarında güvenli tutmak, hasarı önlemek ve doğru çalışmasını sağlamak için bazı akıllı adımlar atmayı gerektirir. Çoğu kişi, içeriğindeki sıvıların donmasını engellemek amacıyla antifriz karışımlarını tercih ederken, bazıları ünitelerini özel yalıtım örtüleriyle sararak sert kış sıcaklıklarına karşı koruma sağlar. Ekipmanı uygun şekilde saklamamak? Donmuş parçalar ilkbahar geldiğinde sadece bozulacağından sorun çıkmasına neden olur. Büyük üreticiler genellikle belirli yalıtım malzemelerinin ve uygun depolama yerlerinin korunması için zorunluluk olduğunu belirtir. Buzlu aylar boyunca sorunleri azaltmak istiyorsanız, yeterince sıcak tutulması konusundaki temel kurallara uyun ve soğuk havanın girmesine izin verebilecek çatlak ya da aşınma noktaları için yalıtım katmanlarını düzenli olarak kontrol edin.

Hidrolik Sistemlerin Uzun Süreli Korunumu

Uzun süreli depolama sırasında hidrolik sistemlerin iyi durumda tutulması, zamanla arızalanmalarını engellemek için dikkatli planlama gerektirir. Temel olarak, sıvının seviyesinin doğru kalması ve kontaminasyondan uzak tutulması için uygun şekilde depolanması, ayrıca içerde birikmiş olabilecek pislik ya da tortuların temizlenmesi amacıyla aralıklı olarak yıkama işlemleri yapılması gerekir. Sistem uzun bir süre kullanılmadıktan sonra tekrar devreye alındığında, bu tür bakımın sistemin tekrar ne kadar iyi çalıştığını doğrudan etkiler. İleride oluşabilecek pahalı onarımların maliyetinden tasarruf edebilmek ise bu koruma adımlarının doğru uygulanmasına büyük ölçüde bağlıdır. Aslında çoğu üretici, her şeyi temiz ve kuru tutmak, bileşenleri düzenli olarak kontrol etmek ve toz ve nemden korunmak amacıyla açıkta kalan parçaların koruyucu ekipmanlarla kaplanması konusunda detaylı öneriler sunmaktadır. Bu ipuçlarını takip eden kişiler, depolamadan sonra tekrar hizmete sokulan hidrolik ekipmanlarının sorunsuz çalıştığını göreceklerdir.

SSS

Baraj temizleyicilerinde ortak aşınma desenleri nelerdir?

Ortak aşınma desenleri ekran yırtıkları, sızıntılar ve mekanik aşınmadır. Bu durumları erken tanımak, maliyetli iş sürekliliği sorunlarını önlemeye yardımcı olur.

Kanat temizleyicilerdeki işlem yetersizlikleri nasıl tanımlanabilir?

İşlem yetersizlikleri, titreşim analizörleri ve akış göstergeleri gibi araçlar kullanılarak tanımlanabilir. Bu araçlar, mekanik hizalamada sorunlar ve tıkanıklıklar gibi sorunları belirlemeye yardımcı olur.

Ön kontrolün önemi nedir?

Ön kontroller beklenmedik hataları engeller ve kanat temizleyicilerin zirve koşullarda olduğunu garanti eder, güvenilirliliği artırır ve down time'ı en aza indirir.

Pompa ve vanalar ne sıklıkla genelleştirilmeli?

Pompalar her 2000-3000 iş saatinde bir genelleştirilmelidir, ancak vanalar verimlilik sağlamak için her 1500 saatte bir kontrol edilmelidir.

Kanat temizleyicilerinin soğuk hava korunması için hangi önlemler alınmalıdır?

Dondurma sıcaklıkları karşılamak ve optimal işlevsellik sağlamak için antifreez çözümleri ve yalıtım teknikleri kullanılmalıdır.