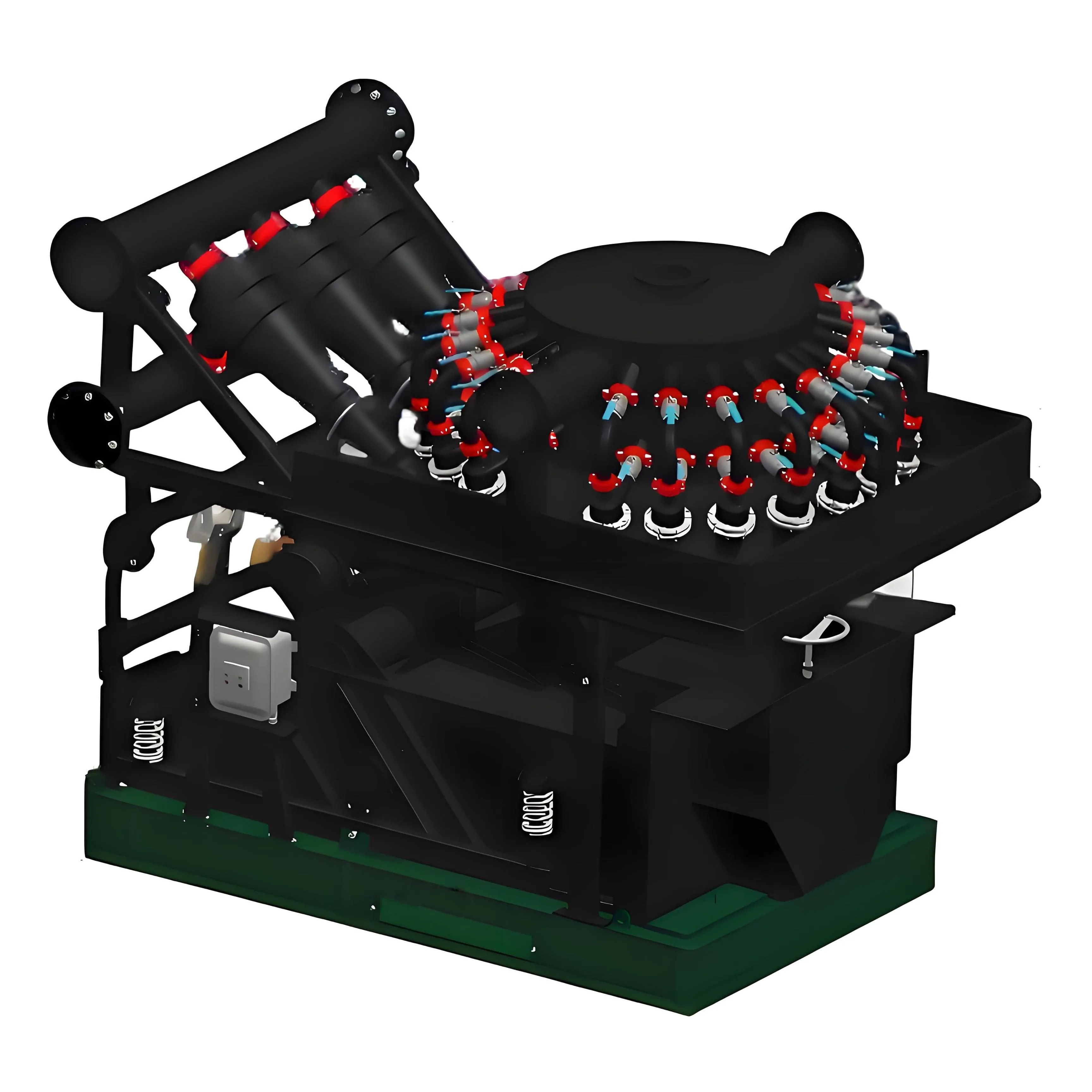

必須 マッドクリーナー 点検とトラブルシューティング

一般的な泥クリーナーの摩耗パターンの特定

泥クリーナーの摩耗パターンを的確に把握することは、それらを最適に機能させ続けるために非常に重要です。よくある状況としては、スクリーンが破れる、どこかに漏れが生じる、部品が時間とともに摩耗する、といったことが挙げられます。こうした問題が全体のシステム機能に悪影響を及ぼします。問題が深刻化する前に発見しておくことで、長期的には費用を節約できます。予期せぬ停止が作業を妨害するのを誰も望んでいないからです。例えばスクリーンの損傷は、固体と液体の分離効率を著しく低下させます。また漏れが発生すると、貴重な掘削液が逃げるだけでなく、環境への悪影響も大きくなります。

これらのパターンを把握するには、さまざまなツールや技術を使用する必要があります。画面の損傷は視覚的にすぐに見分けることができますが、一方で、ゲージからの圧力測定値や流量測定によって、目につかない隠れた漏れを見つけることができます。可動部分に定期的に潤滑油を供給して摩擦による問題が起きる前に手を打つことが、機器の寿命に大きく影響します。オペレーターが問題を早期に発見し、定期的なメンテナンス計画に従うことで、泥除去システムを長期間にわたり予期せぬ故障なく適切に動作させ続けることができます。交換部品にかかる費用だけで考えても、予防保全のためにかける追加の時間は十分に価値があります。

初期段階での運用効率の低下の診断

泥クリーナーは、予期せず振動が始まったり、流体回収に苦労したり、過剰なエネルギーを消費するようになった場合、スムーズに動作しません。このような問題が発生すると、保守費用が増加し、全体的な作業効率が低下する傾向があります。こうした警告サインを早期に察知することは、問題が悪化する前に修復し、機器をピーク性能で稼働させ続けるために非常に重要です。問題を発見した後は、現在利用可能な診断機器を用いて原因を一つひとつ特定していくことが求められ、現場の技術者にとってダウンタイムを最小限に抑えるためにこれが不可欠であることは周知の事実です。

振動分析計や流量計は、オペレーターが実際の現場条件下で機器がどのように動作しているかを把握するのに役立ちます。機械が異常に振動し始めると、システム内のどこかにアラインメントの問題がある可能性が高いです。また、流体の流量に異常な変動がある場合、パイプラインが詰まっているか、どこかから漏れていることが原因である可能性があります。現場のエンジニアの多くは、こうした問題を早期に発見することで、後々の費用を大幅に節約できることを強調しています。小規模な問題を、重大な故障に発展させる前に修復することで、修理費や停止時間にかかるコストの両方を削減できます。適切な診断を通じてメンテナンスの必要性に対処しておくことで、掘削装置をよりスムーズに稼働させ、高価な掘削機器の寿命を全体的に延ばすことができます。

最適な泥除去機性能のための日常的なメンテナンス手順

運転前の部品チェック

定期的な運転前の点検により、マッドクリーナーを最良の状態で稼働させることができます。これらの点検を行う際、作業員はポンプの摩耗の兆候をよく確認し、スクリーンに穴や詰まりがないか点検し、すべての配線や接続部分がしっかりと固定され、正常に作動していることを確認する必要があります。このような定期的なメンテナンスを行うことで、装置がすでに作動している最中の故障を未然に防止でき、運用が中断されることなくスムーズに進行します。また、APIなどの団体が定めるガイドラインに従うことも重要です。こうした基準は単なる書類上の手続きではなく、実際的に修理間隔の延長に役立てる設備の寿命を延ばすのに役立ちます。現場の技術者の多くは、これらの仕様に従うことで予期せぬダウンタイムを削減し、長期的には費用を節約できることを、誰に聞かれても説明するでしょう。

使用後のデブリ除去プロトコル

各作業後に余分な破片を取り除くことは、私たちの泥除去装置が良好に作動し、長持ちさせるために非常に重要です。この作業は基本的に、システムを段階的に点検していき、中にたまった不要なゴミをすべて除去することを意味します。時には部品を分解して、清掃の際に見落としがないようにします。この日常的なメンテナンスを怠ると、機械の性能が低下し始めるのに気づくでしょう。スクリーンが詰まり、可動部分が速く摩耗し、最終的に予定より早く故障してしまいます。実際に清掃を行う際、多くのオペレーターは硬いブラシや掃除機のアタッチメントなどのシンプルな道具を使うことで、手の届きにくい場所の作業が非常に楽になると感じています。この清掃スケジュールを守ることで、日々の作業を順調に進めるとともに、後々の予期せぬ故障によるコストを抑えることができます。

泥清掃機のクリーニング手順と衛生管理

スクリーン表面のための高圧洗浄技術

高圧洗浄は、特に汚れがたまりやすい篩表面において、ドロクリーナーをスムーズに作動させるための主要な方法として注目されています。作業後に付着した泥やスラッジ、掘削残留物などの頑固な汚れを効果的に除去できます。ただし、この方法をいつ、どのように使用するかが非常に重要です。間違った使い方をすると、機械に損傷を与える原因となる可能性があります。なぜ高圧洗浄はこれほどまでに有効なのでしょうか。その理由は、通常のこすり洗いや軽いすすぎでは落ちない、隙間まで入り込んだ頑固な汚れを取り除く力を持っているからです。ただし、高圧システムを使用する際は安全が最優先事項です。作業者は最低限、目の保護具や手の保護具を着用する必要があります。また、周囲に人がいる場合、洗浄ノズルをその方へ向けてはいけません。ジェットの衝撃は非常に強力です。さらに、作業者の安全と清掃効果を最大限に発揮するために、製造元のガイドラインを読むことは必須です。

頑固な残留物用の化学的洗浄ソリューション

高圧洗浄では頑固な汚れに対して十分に対処できない場合、化学洗浄剤の出番です。市場にはさまざまなクリーニング剤が提供されており、どの部分を清掃する必要があるかによって適切な製品を選ぶことができます。例えば、油汚れには脱脂剤、水だけでは到底対処できない鉱物質の堆積物には溶剤を使用することが考えられます。安全対策が最優先です!作業者は手袋や保護メガネを着用し、作業場所には十分な換気を確保し、混合する前にラベルの記載内容をよく読む必要があります。多くの現場作業員によると、適切な化学剤を継続的に使用することで機械装置の寿命を延ばし、パワーの低下を防ぐことができるといいます。ある掘削現場では、酸化鉄の堆積に特化して設計された強力な溶剤に切り替えた結果、6か月間連続使用した後でもメンテナンス費用が約40%削減され、清掃間の停止時間が倍増しました。化学剤の選定を適切に行うことが、過酷な現場環境において泥クリーナーを長期間にわたって確実に稼働させる鍵となります。

シェイカースクリーンの integity 評価

シャーカースクリーンの状態がどの程度保たれているかを確認することは、我々がマッドクリーナーを適切に機能させたい場合に非常に重要である。多くのオペレーターは定期的に2つの基本的な点検を行っている。まず、スクリーン自体の物理的な状態を確認する。生地の裂け目、メッシュが伸びた箇所、または経年により小さな穴が開いた箇所など、明らかな損傷がないかをチェックする。次に、スクリーンが実際にその機能をどの程度果たしているかを確認することである。つまり、固体が許容を超えて通過してしまうことや、流速が予期せず低下し始めるような現象がないかを観察する。スクリーンの交換時期を判断する際、多くの人が3つの主なサインに注目する。スクリーニング効率が明らかに低下したとき、物理的な損傷が無視できないほど広範囲に及んだとき、特に定期的な調整にもかかわらずメッシュが適切な張力を維持できなくなったときである。

これらの問題に目を向けることは非常に重要です。スクリーンが損傷すると、マッドクリーナーの性能に大きく悪影響を及ぼすからです。経験からの話ですが、スクリーンの状態が悪くなってくると、システム全体で固体の分離効率が低下し始めます。これにより、部品が本来よりも早く摩耗してしまうなど、その後の工程にさまざまな問題が生じます。現場からの報告でも、スクリーンを良好な状態に保つことで長期的な運転に差が出ることが示されています。スクリーンの機能が維持されれば機器の寿命も延び、修理のための停止回数が減り、最終的にメンテナンス費用全体を抑えることができるのです。

ポンプとバルブのオーバーホール間隔

定期的なメンテナンスと適切なタイミングでのオーバーホールにより、ポンプとバルブを良好な作動状態に保つことは、ドロクリーニングシステムの性能を最大限に引き出す上で大きな違いをもたらします。多くのオペレーターは、これらのオーバーホールのスケジュールが、装置の稼働時間数と、その装置が曝されている作業条件に大きく依存していることを把握しています。一般的な目安として、ほとんどのポンプは作業負荷に応じて、稼働時間2000〜3000時間の間で完全なオーバーホールが必要になります。一方でバルブは、通常1500時間程度で早めの対応を要し、最適な機能を維持します。このような予防的な対応により、予期せぬ故障を防ぎ、不必要な停止時間を伴わずシステム全体をスムーズに運転し続けることができます。

メンテナンスが後回しにされると、物事が急速に悪化し始めます。設備は次第に効率が悪くなり、必要以上に電力を消費し、全体的に扱いにくくなります。そして現実として、誰も定期的に点検を行わないために何かが故障すると、修理費用が急速に膨らんでしまうのです。現在では、ほとんどの工場が何らかの定期メンテナンス計画に従っており、多くの専門家の推奨するところによれば、通常は毎月点検を行い、年1回はより詳細な点検を行うのが一般的です。賢い対応方法は、問題が発生するのを待つのではなく、問題の発生前に手を打つことです。定期的な整備を行うことで、機械の日々のパフォーマンスが向上し、交換が必要になるまでの寿命が大幅に延長されます。

運用における安全性と効率のベストプラクティス

可動部品の潤滑基準

マッドクリーナーのすべての可動部分に適切な潤滑を行うことは、それらをスムーズに動作させ、長寿命化するために非常に重要です。ユーザーが確立された潤滑基準に従うことで、長期的な摩耗を軽減し、機械自体のパフォーマンス向上につながります。潤滑剤の選定は、対象となる機器の種類や日々の使用条件に大きく依存します。たとえば、過酷な作業条件では、高圧やストレスがかかる箇所に厚みのあるグリースが最適です。一方で、それほど酷使されない箇所には、軽めのオイルが十分に対応できます。『Machinery Lubrication Journal』の最近の記事では、不適切な潤滑剤の使用が予想以上に摩擦問題を引き起こし、機器の劣化を早めることを指摘しています。したがって、潤滑剤の適正な選定と使用は、単なる良い慣行というだけでなく、業界の期待に応えながらこれらのクリーニングシステムを数カ月ではなく数年間機能させ続けるために不可欠です。

設備の寿命のために振動モニタリング

振動の監視は予防保全において重要な役割を果たし、装置の寿命延長に貢献します。泥分離装置の振動を定期的に点検することで、問題が後に重大なトラブルに発展する前に発見できます。メンテナンス担当チームは、異常な音や動作パターンを早期に検知でき、大きな損傷が生じる前に修復できるため、後で深刻な故障に対応する場合と比較して時間と費用を節約できます。機械故障防止技術会議(Machinery Failure Prevention Technology Conference)は、振動モニタリングシステムを適切に導入している施設では、予期せぬ停止がはるかに少ないという興味深いデータを紹介しました。ある研究では、これらの手法を導入した企業が修理費用を約17%削減したと記載されていました。ダウンタイムが収益減少を意味する石油・ガス業界において、このような積極的な取り組みこそが、円滑な運転と高額な中断損失との違いを生み出します。

季節ごとのメンテナンスと保管ガイドライン

寒冷地での保護措置

寒冷地での泥水クリーナーの安全な管理には、損傷を防ぎ正しく作動させるための賢い方法が必要です。多くの人々は内部の液体が凍結しないように不凍液の混合液を使用しますが、他にも特別な断熱カバーで装置を包み、厳しい冬の低温から保護する方法もあります。機器を不適切に保管しておくと、凍結した部品が春になると故障する原因になるため、これは避けるべきです。製造メーカーの大手各社は、保護のために特定の断熱材や適切な保管場所を推奨しています。氷点下の月において問題を減らしたい場合は、十分な温度管理を行う基本的なルールに従い、断熱層を定期的にチェックして、冷気の侵入を許すヒビや摩耗部分がないか確認することが重要です。

油圧システムの長期保存

長期保管中に油圧システムを良好な状態に維持するには、時間の経過とともに故障を防ぐための慎重な計画が必要です。基本的な対策としては、液体を適切なレベルに保ちながら汚染されないように適切に保管すること、加えて内部にたまった汚れや不純物を取り除くための定期的なフラッシュ(洗浄)作業が挙げられます。長期間使用停止されていたシステムを再稼働する際、このような整備作業が再始動時の動作性能に大きく影響します。後々の高額な修理費用を節約するには、これらの保管措置を正しく行うことが非常に重要です。多くの製造メーカーは、すべてを清潔で乾燥した状態に保ち、部品を定期的に点検し、露出した部分に防塵・防湿用の保護具を装着するなど、詳細な推奨事項を実際に提供しています。これらのヒントに従うことで、保管されていた油圧機器を再び使用する際にスムーズに動作させることができるでしょう。

よくある質問

泥クリーナーにおける一般的な摩耗パターンは何ですか?

一般的な摩耗パターンには、スクリーンの破れ、漏れ、機械的摩耗が含まれます。これらを早期に認識することで、高額なダウンタイムを防ぐのに役立ちます。

泥清掃機における運用効率の低下はどのように診断できますか?

振動アナライザーや流量計などのツールを使用して運用効率の低下を診断できます。これらのツールは、機械的なずれや詰まりなどの問題を特定するのに役立ちます。

作業前のチェックの重要性は何ですか?

作業前のチェックは、予期せぬ故障を防ぎ、泥清掃機が最良の状態にあることを確保し、信頼性を向上させ、ダウンタイムを最小限に抑えるのに役立ちます。

ポンプとバルブはどのくらいの頻度でオーバーホールすべきですか?

ポンプは2000〜3000時間の運転ごとに、バルブは効率を維持するために1500時間ごとにチェックする必要があります。

泥清掃機の寒冷地での保護にはどのような措置を講じるべきですか?

凍結温度から保護し、最適な機能を確保するために、防凍液と断熱技術を使用するべきです。