Niezbędne Oczyszczacz Włókna Inspekcja i Rozwiązywanie Problemów

Identyfikowanie typowych wzorców zużycia w oczyszczaczach błota

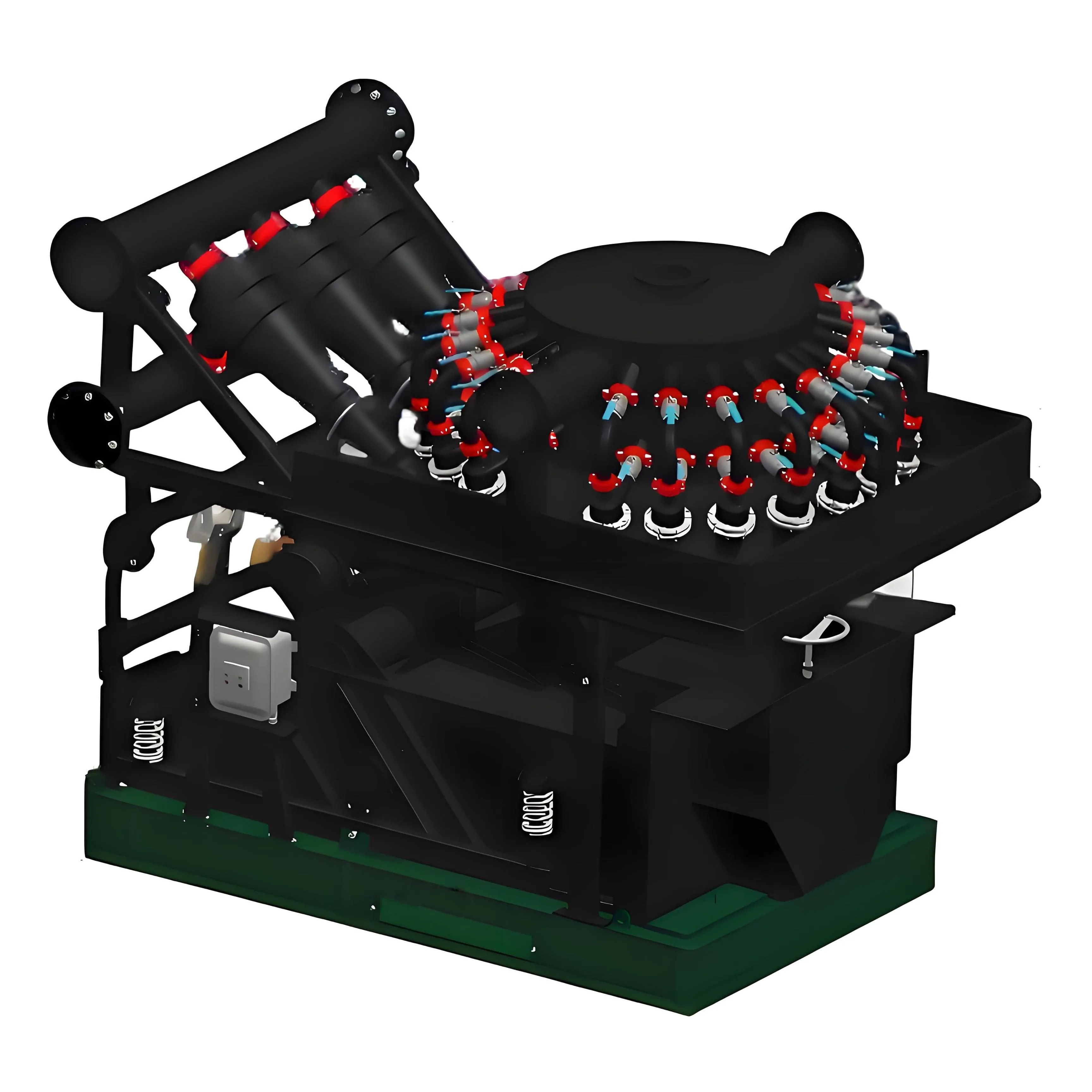

Zauważanie wzorców zużycia na oczyszczaczach błota ma duże znaczenie, jeśli chcemy, aby nadal działały one z pełną skutecznością. Co się zwykle dzieje? No cóż, siatki ulegają rozerwaniu, pojawiają się nieszczelności, a poszczególne części stopniowo się zużywają, co zaburza prawidłowe funkcjonowanie całego systemu. Wykrycie tych problemów na czas pozwala zaoszczędzić pieniądze na dłuższą metę, ponieważ nikt nie chce nieplanowanych przestojów, które zakłócają operacje. Weźmy na przykład uszkodzenia siatek – znacznie obniżają one skuteczność oddzielania ciał stałych od cieczy. Gdy zaczyna się przeciekanie, nie tylko ucieka cenny płyn wiertniczy, ale także powstają większe problemy środowiskowe w przyszłości.

Śledzenie tych wzorców wymaga stosowania różnych narzędzi i technik. Szybka wizualna kontrola często pozwala od razu zauważyć uszkodzenia ekranu, podczas gdy odczyty ciśnienia z manometrów i pomiary przepływu pomagają wykryć ukryte przecieki, które na pierwszy rzut oka nie są widoczne. Regularne smarowanie ruchomych elementów przed pojawieniem się problemów związanych z tarcie znacząco wpływa na długość ich trwałości. Gdy operatorzy wykrywają problemy na czas i przestrzegają harmonogramów konserwacyjnych, systemy czyszczenia mułu działają prawidłowo przez znacznie dłuższe okresy, bez nieoczekiwanych przestojów. Oszczędności finansowe wynikające jedynie z uniknięcia wymiany części w pełni uzasadniają dodatkowy czas poświęcony na konserwację profilaktyczną.

Wcześnie diagnozowanie nieskuteczności operacyjnej

Czyszczaki błotu nie pracują płynnie, gdy zaczynają nieoczekiwanie wibrować, mają problemy z odzyskiwaniem cieczy lub zużywają zbyt dużo energii. Gdy wystąpią takie problemy, zwykle prowadzą one do wyższych kosztów utrzymania, a całość procesów staje się mniej efektywna. Wczesne rozpoznanie tych objawów różnicuje skuteczność naprawy przed pogorszeniem się sytuacji i pozwala utrzymać urządzenia w stanie optymalnej wydajności. Po wykryciu problemu, dogłębne zbadanie jego przyczyn wymaga metodycznego sprawdzania przy użyciu współczesnych narzędzi diagnostycznych – czego każdy technik polowy wie, że nie da się ominąć, jeśli chce się zminimalizować przestoje.

Analizatory drgań i przepływomierze pozwalają operatorom dokładnie ocenić, jak ich sprzęt faktycznie się sprawuje w realnych warunkach. Kiedy maszyny zaczynają drgać w nieprawidłowy sposób, często wskazuje to na problemy z wyrównaniem w pewnej części systemu. A jeśli występują dziwne wahania w szybkości przepływu cieczy, zwykle oznacza to, że coś blokuje rurociąg lub gdzieś występuje nieszczelność. Większość inżynierów terenowych powie każdemu, kto chce słuchać, że wykrycie tych problemów na czas pozwala zaoszczędzić sporo pieniędzy w przyszłości. Naprawienie drobnych usterek zanim przerodzą się w poważne awarie zmniejsza zarówno koszty napraw, jak i straty wynikające z przestojów. Wykrywanie potrzeb serwisowych dzięki odpowiedniej diagnostyce pozwala na utrzymanie ciągłości pracy urządzeń i wydłuża żywotność kosztownego sprzętu wydobywczego w szerokim zakresie.

Codzienne procedury konserwacyjne dla optymalnej wydajności oczyszczacza mułu

Sprawdzanie komponentów przed rozpoczęciem pracy

Regularne cotygodniowe przeglądy utrzymują czystość w ruchu i zapewniają dłuższą żywotność urządzeniom. Podczas wykonywania tych kontroli pracownicy powinni dokładnie sprawdzić pompy pod kątem zużycia, sprawdzić sita pod kątem uszkodzeń lub zatkania oraz upewnić się, że wszystkie przewody i połączenia są dobrze zaciśnięte i działają poprawnie. Wykonywanie tej rutynowej konserwacji zapobiega awariom w trakcie trwania procesów, co oznacza, że operacje przebiegają bez przeszkód i bez zakłóceń. Warto również stosować się do wytycznych ustalonych przez organizacje takie jak API. Te standardy nie są jedynie formalnymi dokumentami biurowymi – pomagają one faktycznie przedłużyć okresy między naprawami. Większość techników pracujących w terenie potwierdzi każdemu, kto zapyta, że przestrzeganie tych specyfikacji zmniejsza liczbę nieplanowanych przestojów i pozwala zaoszczędzić pieniądze na dłuższą metę.

Protokoły Usuwania Śmieci Po Użyciu

Pozbywanie się resztek zanieczyszczeń po każdym użyciu ma kluczowe znaczenie, jeśli chcemy, aby nasze oczyszczacze błota działały skutecznie i służyły jak najdłużej. Proces ten polega w zasadzie na stopniowym przeszukiwaniu całego systemu, aby usunąć zbędne zanieczyszczenia, a czasem wymaga rozmontowania poszczególnych części, aby nic nie zostało przeoczone podczas czyszczenia. Gdy użytkownicy pomijają te czynności konserwacyjne, zauważą, że ich maszyny zaczynają słabiej działać z upływem czasu. Siatki zatykają się, ruchome elementy szybciej się zużywają, a w końcu urządzenia przestają działać przedwcześnie. W przypadku rzeczywistych prac czyszczących większość operatorów stwierdza, że proste narzędzia, takie jak sztywne szczotki czy nasadki do odkurzacza, znacznie ułatwiają sobie życie w trudno dostępnych miejscach. Przestrzeganie tego harmonogramu czyszczenia pozwala utrzymać płynne działanie wszystkiego z dnia na dzień i oszczędzać na nieoczekiwanych awariach w przyszłości.

Procedury czyszczenia Czystników Błota i dezynfekcja

Techniki wysokociśnieniowego mycia powierzchni siatek

Myjnia wysokociśnieniowa wyróżnia się jako podstawowa metoda utrzymania czystości urządzeń do oczyszczania mułu, szczególnie powierzchni sit, które mają tendencję do gromadzenia różnego rodzaju brudu. Doskonale usuwa nagromadzony kurz, muł oraz pozostałości po materiałach wiórowych, które pozostają po zakończeniu prac. Istotne jest jednak, by znać odpowiedni moment i sposób zastosowania tej techniki. Błędne jej stosowanie może bardziej zaszkodzić maszynom niż przynieść korzyści. Co czyni mycie wysokociśnieniowe tak wartościowym? Pozwala ono na dotarcie w miejsca, w których gromadzi się uporczywy osad, którego nie da się usunąć standardowym szczotkowaniem czy delikatnym płukaniem. Priorytetem w pracy z każdym systemem pod ciśnieniem jest bezpieczeństwo. Pracownicy powinni mieć co najmniej ochronę oczu i rękawiczki ochronne. Należy również dbać o to, by dysza była skierowana z dala od osób przebywających w pobliżu, ponieważ strumienie wody mogą być niebezpieczne. Przestudiowanie instrukcji producenta to również konieczność, jeśli zależy nam zarówno na bezpieczeństwie pracowników, jak i na osiągnięciu najlepszych rezultatów czyszczenia.

Chemiczne rozwiązania do czyszczenia upartych resztek

Gdy mycie pod wysokim ciśnieniem nie radzi sobie z utwardzonym brudem, w grę wchodzą środki chemiczne do czyszczenia używane przez operatorów urządzeń do czyszczenia mułu. Rynek oferuje wiele rozwiązań w zależności od tego, co należy oczyścić – na przykład środki do usuwania tłuszczu przeznaczone do usuwania plam olejowych lub rozpuszczalniki skierowane do usuwania osadów mineralnych, z którymi zwykła woda nie poradzi sobie. Zanim jednak coś zastosujesz – bezpieczeństwo przede wszystkim! Pracownicy powinni nosić rękawiczki, okulary ochronne, zapewnić dobrą wentylację w miejscu pracy i dokładnie przeczytać etykiety przed mieszaniem jakichkolwiek substancji. Wielu operatorów twierdzi, że regularne stosowanie odpowiednich chemikaliów pozwala utrzymać dłuższą żywotność sprzętu bez utraty jego mocy. Na jednym z wiertni zastosowano ciężki rozpuszczalnik specjalnie stworzony do usuwania osadów tlenku żelaza. Po sześciu miesiącach ciągłego użytkowania koszty utrzymania spadły o prawie 40%, a czas przestoju między czyszczeniami podwoił się. Dobrze dobrana chemia znaczy ogromną różnicę w utrzymaniu sprawności urządzeń do czyszczenia mułu w trudnych warunkach terenowych, dzień po dniu.

Oceny integralności ekranu drżącego

Sprawdzanie, jak dobrze radzą sobie sita wibracyjne, ma duże znaczenie, jeśli chcemy, aby nasze układy oczyszczania mułu działały poprawnie. Większość operatorów regularnie wykonuje dwa podstawowe kontrole. Pierwsza z nich to ocena stanu fizycznego samego sita. Sprawdza się wtedy widoczne uszkodzenia, takie jak rozdarcia tkaniny, miejsca, w których siatka się wydłużyła, lub obszary, które z czasem pokryły się drobnymi dziurami. Kolejnym aspektem jest ocena skuteczności działania sita. Oznacza to obserwowanie, czy ciała stałe przedostają się przez sitko, gdy nie powinny, albo czy natężenie przepływu nagle zaczyna spadać. Decydując o czasie wymiany sit, większość operatorów kieruje się trzema głównymi wskaźnikami: gdy skuteczność separacji wyraźnie spada, gdy uszkodzenia fizyczne stają się zbyt poważne, by je zignorować, a zwłaszcza gdy siatka wciąż traci właściwe napięcie mimo regularnych regulacji.

Zwracanie uwagi na te problemy ma duże znaczenie, ponieważ gdy ekran jest uszkodzony, skutecznie pogarsza skuteczność separatorów błota. Mówiąc z doświadczenia – jeśli ekran nie jest już w dobrej kondycji, cały system zaczyna mniej skutecznie oddzielać ciała stałe. Powoduje to wiele problemów w dalszych etapach procesu, gdzie części ulegają szybszemu zużyciu niż powinny. Otrzymaliśmy raporty z terenu, które pokazują, że utrzymanie ekranów w dobrym stanie stanowi kluczową różnicę dla skutecznego długoterminowego działania. Urządzenia trwają dłużej, gdy ekrany pozostają sprawne, co oznacza mniej przestojów związanych z koniecznością napraw i niższe ogólny poziom kosztów utrzymaniowych w perspektywie czasu.

Interwały remontowe pomp i zaworów

Utrzymanie pomp i zaworów w dobrym stanie technicznym dzięki regularnej konserwacji i terminowej wymianie pozwala w pełni wykorzystać potencjał systemów oczyszczania mułu. Większość operatorów stwierdza, że planowanie tych wymian zależy przede wszystkim od liczby godzin pracy urządzeń oraz warunków, w jakich były one eksploatowane. Zgodnie z ogólną zasadą, większość pomp wymaga kompleksowej wymiany po około 2000 do 3000 godzinach pracy, w zależności od obciążenia. Zawory jednak wymagają wcześniejszej interwencji, zazwyczaj około 1500 godzin, aby zapewnić ich optymalne działanie. Taki proaktywny podejście pozwala uniknąć nieoczekiwanych przestojów i gwarantuje płynne funkcjonowanie całego systemu bez niepotrzebnych przerw.

Gdy konserwacja jest odkładana na później, sprawy szybko przybierają zły obrót. Urządzenia zaczynają działać mniej efektywnie, zużywają więcej energii, niż powinny, a ogólnie stają się uciążliwe w użytkowaniu. Co więcej, gdy coś ulega awarii, ponieważ nikt nie dbał o regularne sprawdzanie, koszty naprawy mogą bardzo szybko wzrosnąć. Obecnie większość warsztatów i tak stosuje jakiś rodzaj planu konserwacji okresowej, zazwyczaj obejmujący miesięczne inspekcje i bardziej szczegółowe przeglądy raz w roku, zgodnie z zaleceniami ekspertów. Mądry zarząd to taki, który wyprzedza problemy, zamiast czekać, aż się pojawią. Regularna konserwacja pozwala maszynom lepiej funkcjonować z dnia na dzień i zapewnia, że będą służyć znacznie dłużej zanim trzeba je będzie zastąpić nowymi.

Najlepsze praktyki w zakresie bezpieczeństwa i efektywności operacyjnej

Standardy smarowania dla ruchomych części

Dobór odpowiedniego smaru dla wszystkich ruchomych części w urządzeniach czyszczących naprawdę ma znaczenie, jeśli chcemy, aby działały one bezawaryjnie i służyły jak najdłużej. Gdy użytkownicy przestrzegają ustalonych wytycznych dotyczących smarowania, zmniejsza się stopień zużycia części w czasie, co przekłada się na lepszą wydajność samych maszyn. Dobór smarów zależy w dużej mierze od rodzaju używanego sprzętu oraz sposobu jego codziennego wykorzystania. Weźmy na przykład maszyny o dużej wydajności – najlepiej sprawdzają się w nich grube smary, tam gdzie występuje duże ciśnienie i obciążenie. Lekkie oleje z kolei doskonale radzą sobie w miejscach, które nie są narażone na tak duże obciążenia. W najnowszym artykule opublikowanym w „Machinery Lubrication Journal” zwrócono uwagę, że stosowanie niewłaściwych smarów faktycznie zwiększa tarcie i prowadzi do szybszego zużycia maszyn niż się spodziewać. Zatem dokładne przestrzeganie zasad związanych z smarowaniem to nie tylko dobra praktyka – jest wręcz konieczne, aby spełniać wymagania branżowe i zapewnić długą żywotność systemom czyszczącym, a nie jedynie kilka miesięcy ich pracy.

Monitorowanie drgań dla dłuższej trwałości sprzętu

Śledzenie drgań odgrywa istotną rolę w utrzymaniu zapobiegawczym i pomaga przedłużyć żywotność urządzeń. Gdy regularnie sprawdzamy drgania w separatorach mułu, możemy wykryć problemy zanim przerodzą się one w poważne kłopoty. Ekipy konserwatorskie otrzymują wczesne ostrzeżenia o nietypowych dźwiękach czy niepokojących wzorcach ruchu, co umożliwia naprawę zanim dojdzie do poważniejszych uszkodzeń, oszczędzając tym samym czasu i pieniędzy w porównaniu z usuwaniem poważnych awarii. Konferencja Technologia Zapobiegania Awariom Maszyn przedstawiła ciekawe dane pokazujące, że zakłady stosujące skuteczne systemy monitorowania drgań zazwyczaj notują znacznie mniej przypadkowych przestojów. Jedno z badań wskazywało, że firmy obniżyły swoje koszty napraw o około 17% po wdrożeniu takich praktyk. Dla operacji związanych z przemysłem naftowym i gazowym, gdzie przestoje oznaczają utratę przychodów, tego rodzaju podejście proaktywne stanowi różnicę między płynnym przebiegiem operacji a kosztownymi zakłóceniami.

Wskazówki dotyczące konserwacji sezonowej i przechowywania

Miary ochrony przed zimnem

Utrzymanie czystości w czasie zimnej pogody oznacza podjęcie kilku mądrych kroków, aby zapobiec uszkodzeniom i zapewnić prawidłowe działanie. Większość osób wykorzystuje mieszanki przeciwzamrozeniowe, które uniemożliwiają zamarznięcie płynów wewnątrz, a inni pokrywają jednostki specjalnymi materiałami izolacyjnymi, chroniąc je przed surowymi zimowymi temperaturami. Nieprawidłowe przechowywanie urządzeń? To zaproszenie do kłopotów, ponieważ zamarznięte części po prostu się zepsują, gdy nadejdzie wiosna. Dużi producenci zazwyczaj wskazują konkretne rodzaje materiałów izolacyjnych i odpowiednie miejsca przechowywania jako niezbędne do ochrony. Chcesz ograniczyć problemy w czasie mroźnych miesięcy? Przestrzegaj podstawowych zasad dotyczących utrzymywania odpowiedniej temperatury i regularnie sprawdzaj warstwy izolacji pod kątem pęknięć lub miejsc zużycia, przez które może przeniknąć zimne powietrze.

Długoterminowa konserwacja układów hydraulicznych

Utrzymanie układów hydraulicznych w dobrym stanie podczas długotrwałego przechowywania wymaga starannego zaplanowania, aby zapobiec ich uszkodzeniom w przyszłości. Podstawą jest prawidłowe przechowywanie cieczy, tak aby jej poziom był odpowiedni i nie doszło do zanieczyszczenia, a także okresowe przepłukiwanie w celu usunięcia brudu lub osadów, które mogły się gromadzić wewnątrz. Kiedy system ponownie zostanie uruchomiony po dłuższym bezczynności, tego typu konserwacja znacząco wpływa na jego skuteczność działania. Oszczędność na kosztownych naprawach w przyszłości w dużej mierze zależy od prawidłowego wykonania tych kroków konserwacyjnych. Większość producentów faktycznie udostępnia szczegółowe zalecenia dotyczące utrzymania czystości i sucha, regularnego sprawdzania elementów oraz zabezpieczania narażonych części za pomocą osłon, aby chronić je przed kurzem i wilgocią. Osoby, które będą stosować się do tych wskazówek, zauważą, że ich sprzęt hydrauliczny będzie działał bezproblemowo zaraz po ponownym użyciu po okresie przechowywania.

Często zadawane pytania

Jakie są typowe wzorce zużycia w czyszczaczy błota?

Typowe wzorce zużycia obejmują pęknięcia ekranów, wycieki i zużycie mechaniczne. Wczesne rozpoznanie tych problemów pomaga w zapobieganiu drogim przestojom.

Jak można diagnozować nieefektywności operacyjne w czystaczy glinu?

Nieefektywności operacyjne mogą być diagnozowane za pomocą narzędzi takich jak analizatory drgań i liczniki przepływu. Te narzędzia pomagają w identyfikacji problemów, takich jak niewłaściwe dopasowanie mechaniczne i zakorkowania.

Jaka jest ważność kontrolnych sprawdzeń przed rozpoczęciem pracy?

Kontrolne sprawdzenia przed rozpoczęciem pracy zapobiegają nieoczekiwanym awariom i gwarantują, że czystacz glinu jest w najlepszym stanie, co zwiększa niezawodność i minimalizuje czas przestoju.

Jak często należy remontować pompy i zawory?

Pompy powinny być remontowane co 2000-3000 godzin pracy, podczas gdy zawory powinny być sprawdzane co 1500 godzin, aby utrzymać wydajność.

Jakie działania należy podejmować w celu ochrony czystaczy glinu przed zimną pogodą?

Powinno się stosować roztwory przeciwmroźne i techniki izolacji, aby chronić przed temperaturami mroźnymi i zapewnić optymalne działanie.

Spis treści

- Niezbędne Oczyszczacz Włókna Inspekcja i Rozwiązywanie Problemów

- Codzienne procedury konserwacyjne dla optymalnej wydajności oczyszczacza mułu

- Procedury czyszczenia Czystników Błota i dezynfekcja

- Najlepsze praktyki w zakresie bezpieczeństwa i efektywności operacyjnej

- Wskazówki dotyczące konserwacji sezonowej i przechowywania

-

Często zadawane pytania

- Jakie są typowe wzorce zużycia w czyszczaczy błota?

- Jak można diagnozować nieefektywności operacyjne w czystaczy glinu?

- Jaka jest ważność kontrolnych sprawdzeń przed rozpoczęciem pracy?

- Jak często należy remontować pompy i zawory?

- Jakie działania należy podejmować w celu ochrony czystaczy glinu przed zimną pogodą?