Необхідний Чистиль шламу Огляд та виявлення несправностей

Виявлення поширених ознак зношування очисників бруну

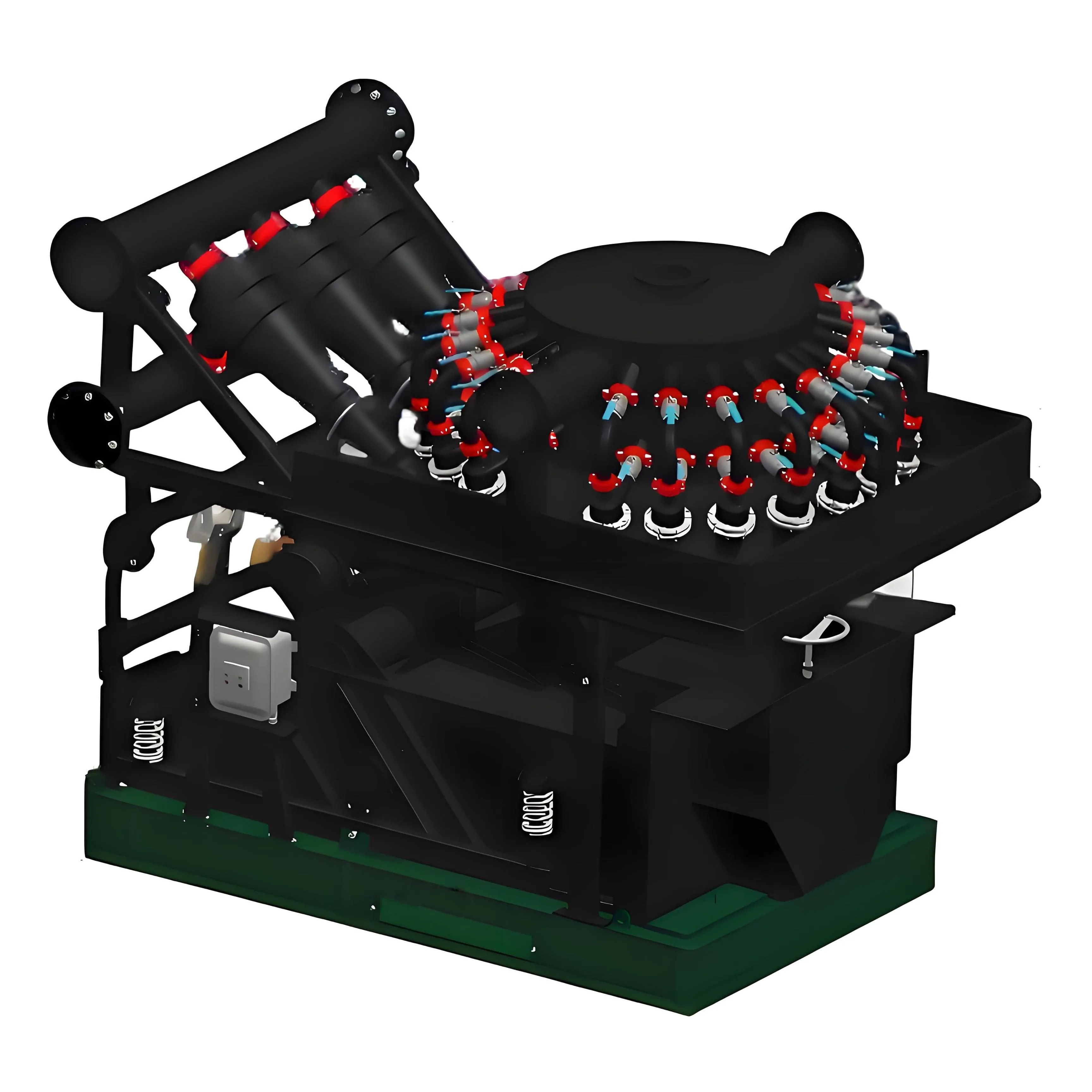

Виявлення ознак зношування на очисниках бруну має велике значення, якщо ми хочемо, щоб вони продовжували ефективно працювати. Що зазвичай відбувається? Наприклад, сітки рвуться, виникають витоки десь, а деталі просто зношуються з часом, що порушує нормальну роботу всієї системи. Вчасне виявлення цих проблем допоможе заощадити кошти в довгостроковій перспективі, адже ніхто не хоче, щоб раптові зупинки порушили операції. Візьмімо пошкодження сітки — це значно зменшує ефективність розділення твердих частинок від рідини. А якщо відбуваються витоки, це не лише призводить до втрати цінного бурового розчину, а й створює більші екологічні проблеми в майбутньому.

Відстеження цих закономірностей вимагає використання різних інструментів і методів. Швидка візуальна перевірка часто виявляє пошкодження екрана відразу, тоді як показники тиску з манометрів і вимірювання потоку допомагають знайти приховані витоки, які не є очевидними з першого погляду. Регулярне змащування рухомих компонентів до того, як тертя почне викликати проблеми, суттєво впливає на тривалість служби обладнання. Коли оператори вчасно виявляють проблеми та дотримуються графіків технічного обслуговування, це забезпечує тривалу та безперебійну роботу систем очищення бруду без раптових поломок. Економія коштів на заміні деталей сама по собі виправдовує додатковий час, витрачений на профілактичне обслуговування.

Діагностика операційної неефективності на ранній стадії

Очистники бруду починають працювати некоректно, коли починають несподівано вібрувати, мають проблеми з відновленням рідини або споживають занадто багато енергії. Як тільки виникають ці проблеми, вони, як правило, призводять до зростання витрат на обслуговування та зниження загальної ефективності операцій. Своєчасне виявлення цих попереджувальних ознак має ключове значення для усунення проблем до того, як вони загостряться, і для підтримки оптимальної роботи обладнання. Після виявлення неполадки, щоб встановити її первинну причину, потрібно методично перевірити за допомогою сучасного діагностичного обладнання — як відомо кожному фахівцю на місці, це абсолютно необхідно, якщо ми хочемо звести до мінімуму час простою.

Віброметри та витратоміри дають операторам чудову можливість простежити, як насправді працює їхнє обладнання в реальних умовах. Якщо машини починають вібрувати ненормально, це часто вказує на проблеми з вирівнюванням десь у системі. А якщо витрата рідини має дивні коливання, це зазвичай означає, що щось блокує трубопровід або десь є витік. Більшість інженерів на місці розкажуть будь-кому, хто слухає, що вчасне виявлення цих проблем дозволяє заощадити чимало коштів у майбутньому. Виправлення дрібних проблем до того, як вони перетворяться на великі поломки, скорочує витрати на ремонт та зупинки обладнання. Попереднє планування потреб у технічному обслуговуванні за допомогою правильних діагностики забезпечує більш сталу роботу установок і продовжує термін служби дорогого бурового обладнання.

Щоденні процедури технічного обслуговування для оптимальної роботи очисника бурового розчину

Перевірка компонентів перед експлуатацією

Регулярні перевірки перед запуском дозволяють підтримувати оптимальну роботу очисників від мулу. Під час цих перевірок працівники мають уважно оглядати насоси на наявність ознак зношення, перевіряти сита на наявність отворів або засмічення, а також переконатися, що всі дроти та з'єднання щільно затягнуті й працюють належним чином. Виконання цього звичайного технічного обслуговування запобігає поломкам у разі вже запущених процесів, що, у свою чергу, забезпечує безперервність операцій. Також доцільно дотримуватися рекомендацій, встановлених організаціями, такими як API. Ці стандарти — не просто формальні вимоги, вони дійсно допомагають збільшити термін експлуатації обладнання між ремонтами. Більшість техніків на місцях підтвердять, що дотримання цих специфікацій зменшує неплановані зупинки та з часом дозволяє економити кошти.

Протоколи видалення сміття після використання

Дуже важливо позбавлятися залишків бруду після кожного використання, якщо ми хочемо, щоб наші очисники бруду добре працювали і служили довше. Цей процес полягає в послідовному проходженні всієї системи, щоб прибрати весь цей сміття, іноді доводиться розбирати окремі частини, щоб нічого не залишилося після очищення. Якщо люди не виконують це технічне обслуговування, вони помітять, що їхні машини почнуть гірше працювати з часом. Решітки забиваються, рухомі частини швидше зношуються, а згодом відбувається передчасне пошкодження. Для безпосереднього процесу очищення більшість операторів вважають, що прості інструменти, як-от жорсткі щітки та насадки для промислового пилососа, значно спрощують роботу, особливо в важкодоступних місцях. Дотримання цього графіка очищення забезпечує безперебійну роботу обладнання день за днем, а також економить кошти на раптові поломки в майбутньому.

Процедури очищення чистильників бурильної глини та санітарна обробка

Техніки високотискового мийного процесу для поверхонь екранів

Мийка під високим тиском вирізняється як улюблений метод для підтримки чистоти обладнання, особливо тих робочих поверхонь, які схильні накопичувати різке бруду. Вона чудово впорається з видаленням накопиченого бруду, мулу, а також залишків матеріалів після буріння, що залишаються після операцій. Проте важливо знати, коли і як застосовувати цю техніку. Якщо зробити це неправильно, можна завдати більшої шкоди обладнанню, ніж користі. Чим же цінна мийка під високим тиском? Вона проникає глибоко в щілини, де тримається стійке забруднення, яке не видаляється звичайним миттям або легким полосканням. Безпека має першочергове значення при роботі з будь-якими системами під тиском. Робітники мають бути забезпечені, принаймні, засобами захисту очей та рук. Також слід тримати сопло на відстані від людей поруч, адже струмені мають достатню силу, щоб завдати шкоди. Ознайомлення з інструкціями виробника — не є необов’язковим кроком, якщо ми хочемо забезпечити як безпеку працівників, так і досягти найкращих результатів очищення.

Хімічні розчини для очищення від стійких залишків

Коли якісне миття під високим тиском не справляється зі стійкими відкладеннями бруду, для очищення муфти використовують хімічні засоби. На ринку існує кілька варіантів, залежно від того, що саме потрібно очистити: наприклад, зневажувачі для жирних плям або розчинники, що впливають на мінеральні відкладення, з якими звичайна вода не в силах впоратися. Проте спочатку потрібно подбати про безпеку! Працівники мають використовувати рукавички, захисні окуляри, забезпечити добре вентилювання робочого місця та уважно читати мітки перед змішуванням будь-чого. Багато операторів зазначають, що регулярне застосування правильних хімічних речовин дозволяє утримувати обладнання в робочому стані довше, не втрачаючи потужності. Наприклад, на одному з бурових майданчиків перейшли на потужний розчинник, спеціально створений для видалення відкладень оксиду заліза. Через шість місяців постійного використання витрати на обслуговування скоротилися майже на 40%, а час простою між чищеннями подвоївся. Правильний підбір хімії має вирішальне значення для ефективної та безперервної роботи очисників муфти в умовах важких польових випробувань з кожним днем.

Оцінка цілісності екранів вібраційних сів

Перевірка стану дезінтеграторів має велике значення, якщо ми хочемо, щоб наші очисники мулу працювали належним чином. Більшість операторів регулярно виконують два базові тести. Спочатку перевіряють фізичний стан самого екрана. Перевірятимуть очевидні пошкодження, такі як розриви тканини, ділянки, де сітка витягнута, або місця, які з часом утворили дрібні отвори. Потім оцінюють, наскільки добре екран виконує свою роботу. Це означає спостереження за тим, чи проходять тверді частинки туди, де їм не варто, або чи починає несподівано падати швидкість потоку. При вирішенні питання про заміну екранів, більшість звертає увагу на три основні ознаки: коли ефективність фільтрації помітно знижується, коли фізичні пошкодження стають занадто суттєвими, щоб їх ігнорувати, і особливо тоді, коли сітка продовжує втрачати належну напругу, незважаючи на регулярні регулювання.

Враховуючи ці питання, має велике значення, бо коли екрани пошкоджуються, це суттєво погіршує ефективність роботи грязьових очисників. Скажу з досвіду — якщо екран вже не в гарному стані, вся система починає гірше відокремлювати тверді частинки. Це призводить до різноманітних проблем на наступних етапах, де деталі швидше зношуються, ніж мають. Ми бачили відгуки з поля, які показують, що збереження екранів у цілісному стані має ключове значення для тривалої роботи обладнання. Обладнання служить довше, якщо екрани залишаються функціональними, а це означає менше простоїв для ремонту та нижчі загальні витрати на обслуговування в кінцевому підсумку.

Інтервали ремонту насосів та клапанів

Підтримання насосів і клапанів у робочому стані шляхом регулярного обслуговування та своєчасного капітального ремонту має ключове значення для ефективної роботи систем очищення бруду. Більшість операторів встановили, що графік цих ремонтів в основному залежить від кількості годин роботи обладнання та умов, у яких воно експлуатувалося. Як правило, більшості насосів повний ремонт потрібен приблизно через 2000–3000 годин роботи, залежно від навантаження. Клапани потребують уваги раніше — зазвичай близько 1500 годин, щоб забезпечити їхню оптимальну роботу. Такий проактивний підхід запобігає раптовим поломкам і забезпечує безперебійну роботу всієї системи без зайвих простоїв.

Коли обслуговування відкладається, речі досить швидко починають йти не туди. Обладнання починає працювати менш ефективно, споживає більше енергії, ніж має, і загалом стає незручним у використанні. І давайте приймемо це, коли щось виходить з ладу через те, що ніхто не турбувався перевірити його регулярно, витрати на ремонт можуть дуже швидко зростати. Більшість майстерень і так дотримуються певного плану регулярного технічного обслуговування, зазвичай з перевірками щомісяця та більш серйозними оглядинами раз на рік, як рекомендують експерти. Розумніше випереджати проблеми, ніж чекати, поки вони виникнуть. Регулярне обслуговування забезпечує кращу продуктивність машин з кожним днем і значно подовжує їхній термін служби перед заміною.

Найкращі практики безпеки та ефективності операцій

Стандарти смазування для рухомих деталей

Правильний підбір мастила для всіх рухомих частин муфтових очисників має велике значення, якщо ми хочемо, щоб вони працювали плавно і служили довше. Якщо дотримуватися встановлених рекомендацій щодо мастила, це зменшує знос у процесі експлуатації, а отже, забезпечує кращу роботу самих машин. Вибір мастил залежить від типу обладнання та способу його використання залежно від ситуації. Візьмемо, наприклад, важкі умови експлуатації — густі мастила найкраще працюють там, де відбувається значний тиск і напруженість. Більш легкі олії гарно справляються з функціями в зонах, які не зазнають сильного навантаження. Нещодавня стаття в журналі Machinery Lubrication Journal зазначає, що неправильне використання мастил насправді призводить до збільшення тертя та прискореного зносу обладнання. Отже, правильний підбір мастила — це не просто добрею практикою; це є необхідним для відповідності вимогам галузі та забезпечення тривалої роботи систем очищення протягом років, а не місяців.

Моніторинг вibrацій для тривалості обладнання

Спостереження за вібраціями відіграє важливу роль у профілактичному обслуговуванні та допомагає продовжити термін служби обладнання. Коли ми регулярно перевіряємо вібрації в очисниках мулу, ми виявляємо проблеми, перш ніж вони перетворяться на серйозні ускладнення. Сервісні бригади отримують сповіщення про дивні звуки або незвичайні зразки руху достатньо рано, щоб усунути несправність до того, як вона призведе до більших пошкоджень, що економить як час, так і кошти порівняно з вирішенням повноцінних поломок пізніше. На Конференції з технологій запобігання виходу з ладу обладнання були наведені цікаві дані, які показали, що підприємства, які використовують якісні системи моніторингу вібрацій, мають значно менше раптових зупинок. Одне дослідження зазначило, що компанії скоротили витрати на ремонт приблизно на 17% після впровадження таких практик. Для нафтових і газових операцій, де простій означає втрати доходу, саме такий проактивний підхід робить різницю між безперебійною роботою та витратними перервами.

Рекомендації щодо сезонного техобслуговування та зберігання

Міри захисту від холоду

Забезпечення безпеки очисників бруду в холодну погоду означає виконання кількох розумних кроків, щоб запобігти пошкодженню та підтримувати їхню правильну роботу. Більшість людей використовують суміші антифризу, щоб рідини всередині не замерзли, тим часом інші обгортають свої пристрої спеціальними теплоізоляційними чохлами для захисту від жорстоких зимових температур. Неправильне зберігання обладнання — це запрошення негараздів, адже замерзлі частини просто вийдуть з ладу, коли настане весна. Великі виробники зазвичай рекомендують певні типи теплоізоляційних матеріалів та правильні місця зберігання як обов’язкові засоби захисту. Хочете зменшити проблеми під час слизьких місяців? Дотримуйтесь основних правил щодо підтримки достатньої теплоти та регулярно перевіряйте шари ізоляції на наявність тріщин або зношених місць, які можуть пропускати холодне повітря.

Довгострокове збереження гіdraulicних систем

Підтримання гідравлічних систем у справному стані під час тривалого зберігання потребує певного ретельного планування, щоб запобігти їхньому виходу з ладу з часом. Основні заходи передбачають правильне зберігання рідини, щоб її рівень залишався оптимальним і вона не забруднювалася, а також періодичне промивання для видалення пилу або бруду, що міг накопичитися всередині. Коли система знову запускається після тривалого простою, саме таке обслуговування суттєво вплине на її ефективну роботу. Економія коштів на дорогих ремонтах у майбутньому значною мірою залежить від правильної реалізації цих заходів консервації. Насправді, більшість виробників надають детальні рекомендації щодо підтримання чистоти та сухості, регулярної перевірки компонентів та захисту відкритих частин за допомогою спеціальних засобів, щоб уберегти їх від пилу й вологи. Ті, хто дотримується цих порад, виявлять, що їхнє гідравлічне обладнання після зберігання знову працюватиме безперешкодно.

ЧаП

Які є загальні шаблони зносу в очисників грязі?

Розповсюджені шаблони зношування включають розриви екранів, протіки та механічне зношування. Виявлення їх на ранній стадії допомагає уникнути дорогих простоїв.

Як можна діагностувати операційні неефективності в чистачах бурового шламу?

Операційні неефективності можна діагностувати за допомогою інструментів, таких як вимірювачі вibrацій та потокоміри. Ці інструменти допомагають виявляти проблеми, такі як механічні невирівняння та затиснення.

Яка важливість перевірок перед запуском?

Перевірки перед запуском запобігають непередбачуваним поломкам і забезпечують оптимальний стан чистачів бурового шламу, підвищуючи надійність та мінімізуючи простої.

Як часто повинні перебувати в ремонту насоси та крани?

Насоси треба ремонтувати кожні 2000-3000 годин роботи, а крани слід перевіряти кожні 1500 годин для підтримання ефективності.

Які заходи треба приймати для захисту чистачів бурового шламу в холодну погоду?

Необхідно використовувати антифрези та методи утеплення для захисту від замерзання при низьких температурах та забезпечення оптимальної функціональності.

Зміст

- Необхідний Чистиль шламу Огляд та виявлення несправностей

- Щоденні процедури технічного обслуговування для оптимальної роботи очисника бурового розчину

- Процедури очищення чистильників бурильної глини та санітарна обробка

- Найкращі практики безпеки та ефективності операцій

- Рекомендації щодо сезонного техобслуговування та зберігання

- ЧаП