Unerlässlich Schlammreiniger Prüfung und Fehleranalyse

Erkennen häufiger Verschleißmuster bei Schlammreinigern

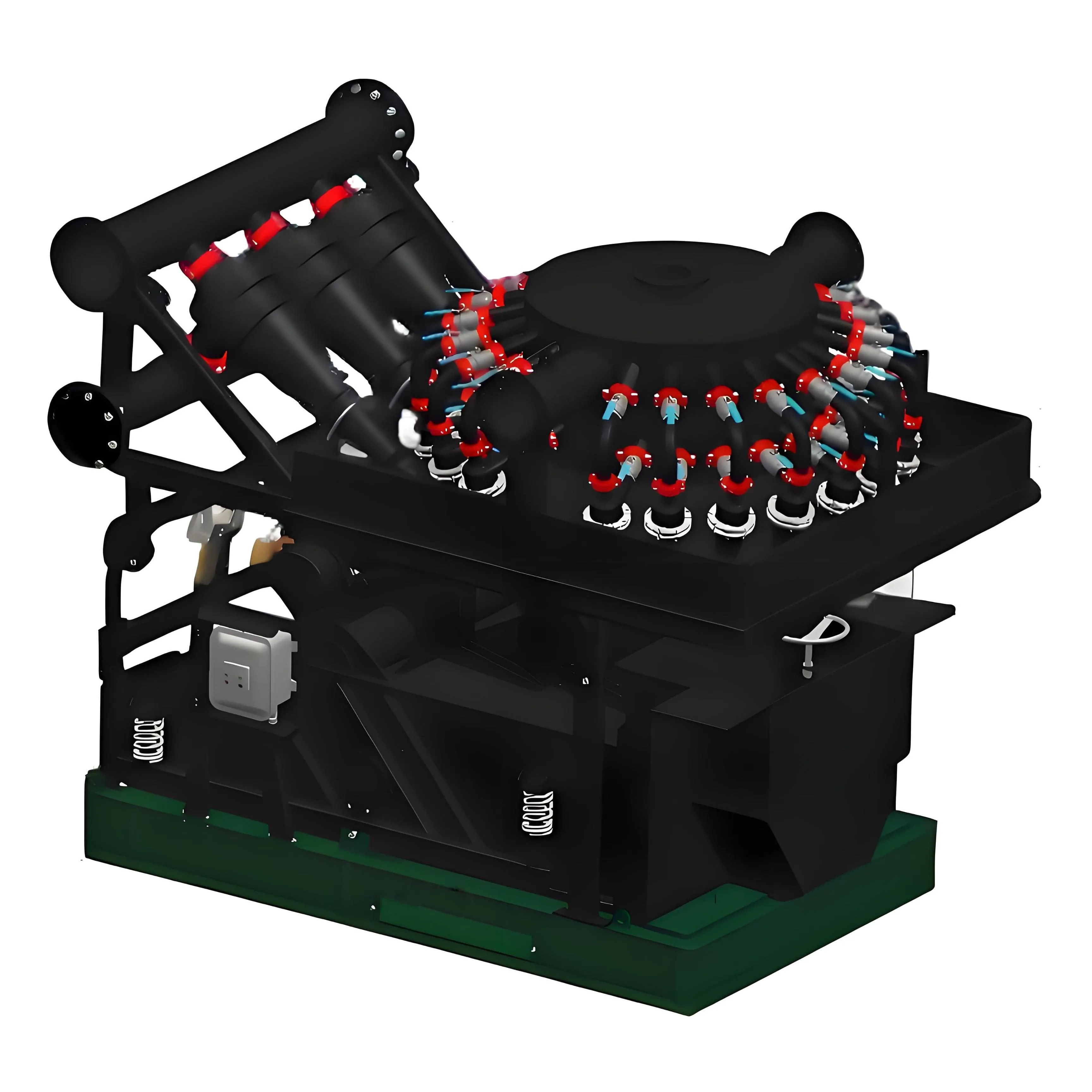

Das Erkennen von Verschleißmustern an Schlammreinigern ist äußerst wichtig, um sicherzustellen, dass sie weiterhin optimal funktionieren. Typischerweise kommt es dabei zu Rissen im Sieb, Lecks an verschiedenen Stellen oder einfach zu einem Verschleiß der Bauteile im Laufe der Zeit – all dies beeinträchtigt die ordnungsgemäße Funktion des gesamten Systems. Die frühzeitige Erkennung solcher Probleme spart langfristig Kosten, da niemand unerwartete Stillstände möchte, die den Betrieb stören. Nehmen wir beispielsweise Schäden am Sieb: Dadurch wird die Trennung von Feststoffen und Flüssigkeiten deutlich ineffizienter. Und bei Lecks geht nicht nur wertvolles Bohrflüssigkeit verloren, sondern es entstehen zudem erhebliche Umweltprobleme.

Um diese Muster nachzuverfolgen, müssen verschiedene Werkzeuge und Techniken angewendet werden. Eine schnelle visuelle Überprüfung kann Schäden am Bildschirm oft sofort erkennen, während Druckmessungen von Manometern und Durchflussmessungen dabei helfen, versteckte Lecks aufzuspüren, die auf den ersten Blick nicht offensichtlich sind. Die regelmäßige Schmierung beweglicher Bauteile, bevor Reibung Probleme verursacht, spielt eine entscheidende Rolle bei der Langlebigkeit von Geräten. Wenn Bediener Probleme frühzeitig erkennen und sich an feste Wartungspläne halten, funktionieren Schlammreinigungssysteme über deutlich längere Zeiträume hinweg ohne unerwartete Ausfälle. Allein die eingesparten Kosten für Ersatzteile rechtfertigen den zusätzlichen Aufwand für vorbeugende Wartung.

Frühes Diagnostizieren von Betriebsineffizienzen

Schlammreiniger laufen nicht reibungslos, wenn sie plötzlich zu vibrieren beginnen, mit dem Flüssigkeitsrückgewinnung kämpfen oder zu viel Energie verbrauchen. Sobald solche Probleme auftreten, führen sie oft zu höheren Wartungskosten und machen den Betrieb insgesamt weniger effizient. Das frühzeitige Erkennen dieser Warnsignale ist entscheidend, um Probleme zu beheben, bevor sie sich verschlimmern und um die Geräte auf Spitzenniveau zu halten. Wenn ein Problem festgestellt wurde, ist eine systematische Fehlersuche mit modernen Diagnosegeräten erforderlich – etwas, das jeder Techniker vor Ort als unverzichtbar erachtet, um Stillstandszeiten so gering wie möglich zu halten.

Vibrationsanalysatoren und Durchflussmessgeräte ermöglichen es den Bedienern, einen guten Einblick in die tatsächliche Leistung ihrer Anlagen unter realen Bedingungen zu erhalten. Wenn Maschinen anfangen, ungewöhnlich zu vibrieren, deutet dies oft auf Ausrichtprobleme an irgendeiner Stelle im System hin. Und wenn es zu seltsamen Schwankungen in den Flüssigkeitsdurchflussraten kommt, bedeutet dies in der Regel, dass etwas die Pipeline blockiert oder es einen Leck gibt. Die meisten Field Engineers werden jedem, der zuhören will, erzählen, dass es viel Geld spart, solche Probleme frühzeitig zu erkennen. Kleine Probleme zu beheben, bevor sie zu schwerwiegenden Ausfällen führen, reduziert sowohl Reparaturkosten als auch Kosten für Stillzeiten. Indem man Wartungsbedarf rechtzeitig durch geeignete Diagnosen erkennt, laufen Anlagen gleichmäßiger und die Lebensdauer teurer Bohrausrüstungen wird insgesamt verlängert.

Tägliche Wartungsroutinen für optimale Schlammreiniger-Leistung

Vor-Betriebs Komponenten-Überprüfungen

Regelmäßige Vorab-Prüfungen sorgen dafür, dass Schlammreiniger optimal funktionieren. Bei diesen Prüfungen sollten die Mitarbeiter Pumpen genau auf Anzeichen von Verschleiß untersuchen, die Siebe auf Löcher oder Verstopfungen prüfen und sicherstellen, dass alle Kabel und Verbindungen fest sitzen und ordnungsgemäß funktionieren. Diese regelmäßige Wartung verhindert Ausfälle, sobald der Betrieb läuft, wodurch die Abläufe reibungsloser und ohne Unterbrechungen stattfinden. Es ist ebenfalls sinnvoll, den Richtlinien von Organisationen wie API zu folgen. Diese Standards sind keine bloße Papierarbeit – sie tragen tatsächlich dazu bei, die Lebensdauer der Geräte zwischen den Reparaturen zu verlängern. Die meisten Techniker vor Ort werden jedem, der fragt, bestätigen, dass das Einhalten dieser Vorgaben die ungeplante Stillstandszeit reduziert und langfristig Kosten spart.

Protokolle zur Entfernung von Schadstoffen nach der Nutzung

Es ist wirklich wichtig, nach jedem Gebrauch losen Schmutz zu entfernen, wenn wir wollen, dass unsere Schlammreiniger gut funktionieren und länger halten. Der Prozess bedeutet im Grunde, das System Schritt für Schritt abzuarbeiten, um alles lose Material zu entfernen, manchmal müssen Teile auseinandergenommen werden, damit beim Reinigen nichts übersehen wird. Wenn Benutzer diese routinemäßige Wartung vernachlässigen, stellen sie fest, dass sich die Leistung ihrer Maschinen im Laufe der Zeit verschlechtert. Die Siebe verstopfen, bewegliche Teile verschleißen schneller, und letztendlich kommt es zu vorzeitigem Defekt. Für die eigentliche Reinigung stellen viele Bediener fest, dass einfache Werkzeuge wie harte Bürsten und Absaugschlauch-Aufsätze das Leben deutlich vereinfachen, besonders an schwer zugänglichen Stellen. Wenn man regelmäßig diese Reinigungsarbeiten durchführt, läuft alles Tag für Tag reibungslos, und man spart Geld für unerwartete Reparaturen in Zukunft.

Reinigungsverfahren und Hygienevorschriften für Schlammreiniger

Hochdruck-Waschtechniken für Bildschirmflächen

Hochdruckreinigen ist eine bewährte Methode, um Schlammreiniger effizient zu reinigen, insbesondere die Sieboberflächen, an denen sich leicht Schmutz ansammelt. Es ist äußerst effektiv bei der Entfernung von hartnäckigem Dreck, Schlamm und Rückständen aus dem Bohrvorgang, die nach den Arbeiten zurückbleiben. Wichtig ist jedoch, den richtigen Zeitpunkt und die geeignete Vorgehensweise zu beachten. Falsch angewendet, kann diese Methode mehr Schaden als Nutzen anrichten. Warum ist Hochdruckreinigen so wertvoll? Es dringt tief in Ritzen und Spalten vor, wo sich Ablagerungen festsetzen, die mit normalen Reinigungsmethoden nicht zu entfernen sind. Sicherheit steht bei der Verwendung von Druckanlagen jedoch immer an erster Stelle. Mindestens sollten Schutzbrille und Handschuhe getragen werden. Die Düse sollte außerdem niemals in Richtung von Personen gerichtet sein, da der Wasserstrahl sehr stark ist. Die Lektüre der Herstellerhinweise ist ebenfalls unverzichtbar, um sowohl die Sicherheit der Arbeiter als auch optimale Reinigungsergebnisse zu gewährleisten.

Chemische Reinigungslösungen für hartnäckige Verunreinigungen

Wenn Hochdruckreinigen gegen hartnäckige Schmutzanhaftungen nicht ausreicht, kommen chemische Reinigungslösungen für Schlammreiniger zum Einsatz. Auf dem Markt gibt es verschiedene Optionen, je nachdem, was gereinigt werden muss – denken Sie an Entfetter für Ölfilme oder Lösungsmittel, die gezielt Mineralablagerungen bekämpfen, mit denen normales Wasser nicht zurechtkommt. Sicherheit geht jedoch vor! Die Mitarbeiter benötigen Handschuhe, Schutzbrillen, eine gute Belüftung der Arbeitsbereiche und sollten die Etiketten vor dem Mischen von Substanzen sorgfältig lesen. Viele Anwender berichten, dass der konsequente Einsatz der richtigen Chemikalien dazu beiträgt, die Lebensdauer ihrer Geräte zu verlängern, ohne an Leistungskraft zu verlieren. Ein Beispiel ist eine Bohrstelle, bei der man zu einem speziell für Eisenoxidablagerungen entwickelten Hochleistungslöser wechselte. Nach sechs Monaten kontinuierlicher Nutzung sanken die Wartungskosten um fast 40 %, während die Reinigungsintervalle sich verdoppelten. Die richtige Chemie kann also den entscheidenden Unterschied machen, um Schlammreiniger auch unter widrigen Bedingungen im Dauereinsatz leistungsfähig zu halten.

Bewertung der Integrität von Schüttelsieben

Es ist sehr wichtig zu prüfen, wie gut Shaker-Siebe ihre Funktion beibehalten, wenn unsere Schlammreiniger ordnungsgemäß arbeiten sollen. Die meisten Betreiber führen regelmäßig zwei grundlegende Überprüfungen durch. Zuerst wird der physische Zustand des Siebs selbst begutachtet. Dabei werden offensichtliche Schäden wie Risse im Gewebe, Stellen mit ausgedehntem Maschendraht oder Bereiche mit kleinen Löchern über die Zeit geprüft. Danach steht die Effizienz der Trennung im Fokus. Das bedeutet, zu beobachten, ob Feststoffe unerlaubt durch das Sieb gelangen oder ob die Durchflussrate plötzlich abnimmt. Wenn entschieden wird, dass neue Siebe benötigt werden, achten die meisten auf drei wesentliche Anzeichen: Wenn die Siebeffizienz deutlich nachlässt, wenn physische Schäden zu umfangreich sind, um sie zu ignorieren, und insbesondere, wenn das Gewebe trotz regelmäßiger Nachjustierungen immer wieder seine richtige Spannung verliert.

Diese Probleme ernst zu nehmen ist sehr wichtig, denn wenn die Siebe beschädigt werden, wirkt sich das stark auf die Effektivität der Schlammreiniger aus. Aus Erfahrung lässt sich sagen: Wenn das Sieb nicht mehr in gutem Zustand ist, beginnt das gesamte System, Feststoffe weniger effektiv abzutrennen. Dies verursacht allerlei Probleme weiter unten im Prozess, bei denen Teile schneller verschleißen als eigentlich nötig. Wir haben Berichte aus der Praxis gesehen, die zeigen, dass es einen großen Unterschied für den langfristigen Betrieb macht, wenn die Siebe unbeschädigt bleiben. Die Ausrüstung hält länger, wenn die Siebe funktionstüchtig bleiben, was letztendlich weniger Stillstände für Reparaturen und geringere Wartungskosten bedeutet.

Überholintervalle für Pumpen und Ventile

Die regelmäßige Wartung und rechtzeitige Instandsetzung von Pumpen und Ventilen sorgt dafür, dass die Schlammreinigungssysteme optimal funktionieren. Die meisten Betreiber stellen fest, dass der Zeitpunkt für solche Instandsetzungen vor allem von der Laufzeit des Geräts und den Bedingungen abhängt, denen es ausgesetzt war. Als allgemeine Faustregel gilt, dass die meisten Pumpen nach etwa 2000 bis 3000 Betriebsstunden eine umfassende Überholung benötigen, abhängig von der Belastung. Ventile hingegen benötigen eher Aufmerksamkeit, normalerweise bereits nach etwa 1500 Betriebsstunden, um ihre optimale Funktion zu gewährleisten. Eine solche proaktive Herangehensweise verhindert unerwartete Ausfälle und stellt sicher, dass das gesamte System reibungslos läuft, ohne dass unnötige Stillstandszeiten entstehen.

Wenn Wartung verschoben wird, gehen die Dinge ziemlich schnell in den Süden. Die Ausrüstung läuft weniger effizient, verbraucht mehr Energie als nötig und wird in der Regel zu einem Schmerz. Und seien wir ehrlich, wenn etwas kaputt geht, weil sich niemand die Mühe gemacht hat, es regelmäßig zu überprüfen, können sich diese Reparaturrechnungen schnell summieren. Die meisten Geschäfte haben heutzutage sowieso einen gewissen Wartungsplan, der normalerweise monatliche Inspektionen und größere Kontrollen einmal im Jahr beinhaltet, wie die meisten Experten empfehlen. Das kluge Geld bleibt den Problemen voraus, anstatt darauf zu warten, dass sie auftauchen. Durch regelmäßige Wartung funktionieren die Maschinen Tag für Tag besser und halten sich deutlich länger, bevor sie ersetzt werden müssen.

Best Practices für Betriebsicherheit und -effizienz

Schmierstoffnormen für bewegliche Teile

Die richtige Schmierung aller beweglichen Teile an Schlammreinigern ist wirklich entscheidend, wenn wir eine reibungslose Funktion und eine möglichst lange Lebensdauer gewährleisten möchten. Wenn Benutzer sich an etablierte Schmierungsrichtlinien halten, reduziert dies langfristisch Verschleißerscheinungen und führt somit zu einer besseren Maschinenleistung. Die Auswahl geeigneter Schmierstoffe hängt stark von der Art des eingesetzten Equipments und seiner täglichen Nutzung ab. Bei schweren Anwendungen zum Beispiel sind dickflüssige Schmierfette am besten geeignet, insbesondere dort, wo hohe Druck- und Belastungsverhältnisse vorherrschen. Leichtere Öle hingegen sind ausreichend für Bereiche, die weniger stark beansprucht werden. Ein kürzlich im Machinery Lubrication Journal veröffentlichter Artikel hat gezeigt, dass der Einsatz ungeeigneter Schmierstoffe tatsächlich zu erhöhter Reibung führt und die Maschinen schneller verschleißen als erwartet. Somit ist die richtige Schmierung nicht nur eine gute Praxis, sondern vielmehr unerlässlich, um den Industriestandards gerecht zu werden und sicherzustellen, dass diese Reinigungssysteme über Jahre – und nicht nur über Monate – hinweg funktionsfähig bleiben.

Vibrationserfassung zur Verlängerung der Gerätelebensdauer

Die Überwachung von Vibrationen spielt eine große Rolle bei der vorbeugenden Wartung und trägt dazu bei, die Lebensdauer von Anlagen zu verlängern. Wenn wir regelmäßig die Vibrationen von Schlammreinigern überprüfen, können wir Probleme erkennen, bevor sie sich zu größeren Problemen entwickeln. Wartungsteams werden frühzeitig auf ungewöhnliche Geräusche oder auffällige Bewegungsmuster hingewiesen, sodass Störungen behoben werden können, bevor es zu schwerwiegenden Schäden kommt. Dies spart im Vergleich zu umfassenden Ausfällen Zeit und Geld. Die Machinery Failure Prevention Technology Conference stellte interessante Daten vor, aus denen hervorgeht, dass Einrichtungen mit effektiven Vibrationserfassungssystemen deutlich weniger unplanmäßige Stillstände haben. In einer Studie wurde beispielsweise berichtet, dass Unternehmen ihre Reparaturkosten um etwa 17 % senken konnten, nachdem sie solche Maßnahmen umgesetzt hatten. Für die Öl- und Gasbranche, bei der Stillstandszeiten direkten Umsatzverlust bedeuten, macht dieser proaktive Ansatz den Unterschied zwischen reibungslosen Abläufen und kostspieligen Unterbrechungen aus.

Saisongerechte Wartungs- und Lagerungsrichtlinien

Kaltwetter-Schutzmaßnahmen

Damit Schlammreiniger auch bei kaltem Wetter sicher bleiben, sind einige kluge Maßnahmen erforderlich, um Schäden zu vermeiden und ihre ordnungsgemäße Funktion zu gewährleisten. Die meisten verwenden Mischungen mit Frostschutzmittel, um zu verhindern, dass die Flüssigkeiten im Inneren gefrieren. Andere wickeln ihre Geräte mit speziellen isolierenden Abdeckungen ein, um sie vor extremen Wintertemperaturen zu schützen. Falsch gelagertes Gerät stehen zu lassen? Das ist eine Einladung für Probleme, denn gefrorene Teile werden einfach zusammenbrechen, wenn der Frühling kommt. Große Marken in der Fertigung empfehlen in der Regel bestimmte Arten von Isolationsmaterialien und geeignete Lagerorte als unverzichtbar für den Schutz. Möchten Sie Probleme während der kalten Monate reduzieren? Befolgen Sie grundlegende Regeln, um die Geräte warm genug zu halten, und prüfen Sie regelmäßig die Isolierschichten auf Risse oder Abnutzstellen, durch die kalte Luft eindringen könnte.

Langfristige Erhaltung von Hydrauliksystemen

Damit Hydraulikanlagen während einer langen Lagerung in gutem Zustand bleiben, ist eine sorgfältige Planung erforderlich, um zu verhindern, dass sie im Laufe der Zeit ausfallen. Dazu gehört, die Flüssigkeit ordnungsgemäß zu lagern, sodass sich der Füllstand nicht verändert und keine Verunreinigungen entstehen, sowie gelegentliche Spülungen durchzuführen, um Schmutz oder Ablagerungen zu entfernen, die sich im Inneren angesammelt haben könnten. Wenn das System nach einer längeren Stillstandszeit wieder in Betrieb genommen wird, macht sich diese Art der Wartung deutlich in der Leistung bemerkbar. Die Kostenersparnis bei teuren Reparaturen hängt stark davon ab, dass diese Schutzmaßnahmen richtig durchgeführt werden. Die meisten Hersteller geben tatsächlich detaillierte Empfehlungen dazu, wie alles sauber und trocken gehalten werden kann, wie man regelmäßig Komponenten überprüft und exponierte Teile mit Schutzvorrichtungen abdeckt, um sie vor Staub und Feuchtigkeit zu schützen. Wer diesen Tipps folgt, wird feststellen, dass die hydraulischen Anlagen nach der Lagerung wieder reibungslos funktionieren.

FAQ

Welche häufigen Verschleißmuster treten bei Schlammreinigern auf?

Häufige Verschleißmuster umfassen Bildschirmrissen, Lecks und mechanischen Verschleiß. Eine frühzeitige Erkennung dieser hilft dabei, teure Stillstände zu vermeiden.

Wie können betriebliche Ineffizienzen bei Schlammreinigern diagnostiziert werden?

Betriebliche Ineffizienzen können mit Werkzeugen wie Schwingungsanalysatoren und Durchflussmessern diagnostiziert werden. Diese Werkzeuge helfen bei der Identifizierung von Problemen wie mechanischen Missausrichtungen und Verstopfungen.

Was ist die Bedeutung von Vor-Betriebs-Prüfungen?

Vor-Betriebs-Prüfungen verhindern unerwartete Ausfälle und stellen sicher, dass Schlammreiniger in bestem Zustand sind, was Zuverlässigkeit erhöht und Downtime minimiert.

Wie häufig sollten Pumpen und Ventile überholt werden?

Pumpen sollten alle 2000-3000 Betriebsstunden überholt werden, während Ventile alle 1500 Stunden geprüft werden sollten, um die Effizienz aufrechtzuerhalten.

Welche Maßnahmen sollten für den WinterSchutz von Schlammreinigern ergriffen werden?

Frostschutz-Lösungen und Isolierungsverfahren sollten verwendet werden, um tiefen Temperaturen entgegenzuwirken und eine optimale Funktionsfähigkeit sicherzustellen.

Inhaltsverzeichnis

- Unerlässlich Schlammreiniger Prüfung und Fehleranalyse

- Tägliche Wartungsroutinen für optimale Schlammreiniger-Leistung

- Reinigungsverfahren und Hygienevorschriften für Schlammreiniger

- Best Practices für Betriebsicherheit und -effizienz

- Saisongerechte Wartungs- und Lagerungsrichtlinien

-

FAQ

- Welche häufigen Verschleißmuster treten bei Schlammreinigern auf?

- Wie können betriebliche Ineffizienzen bei Schlammreinigern diagnostiziert werden?

- Was ist die Bedeutung von Vor-Betriebs-Prüfungen?

- Wie häufig sollten Pumpen und Ventile überholt werden?

- Welche Maßnahmen sollten für den WinterSchutz von Schlammreinigern ergriffen werden?