Esencial Limpia Barro Inspección y Diagnóstico de Problemas

Identificación de Patrones de Desgaste Comunes en los Limpia-Arcilla

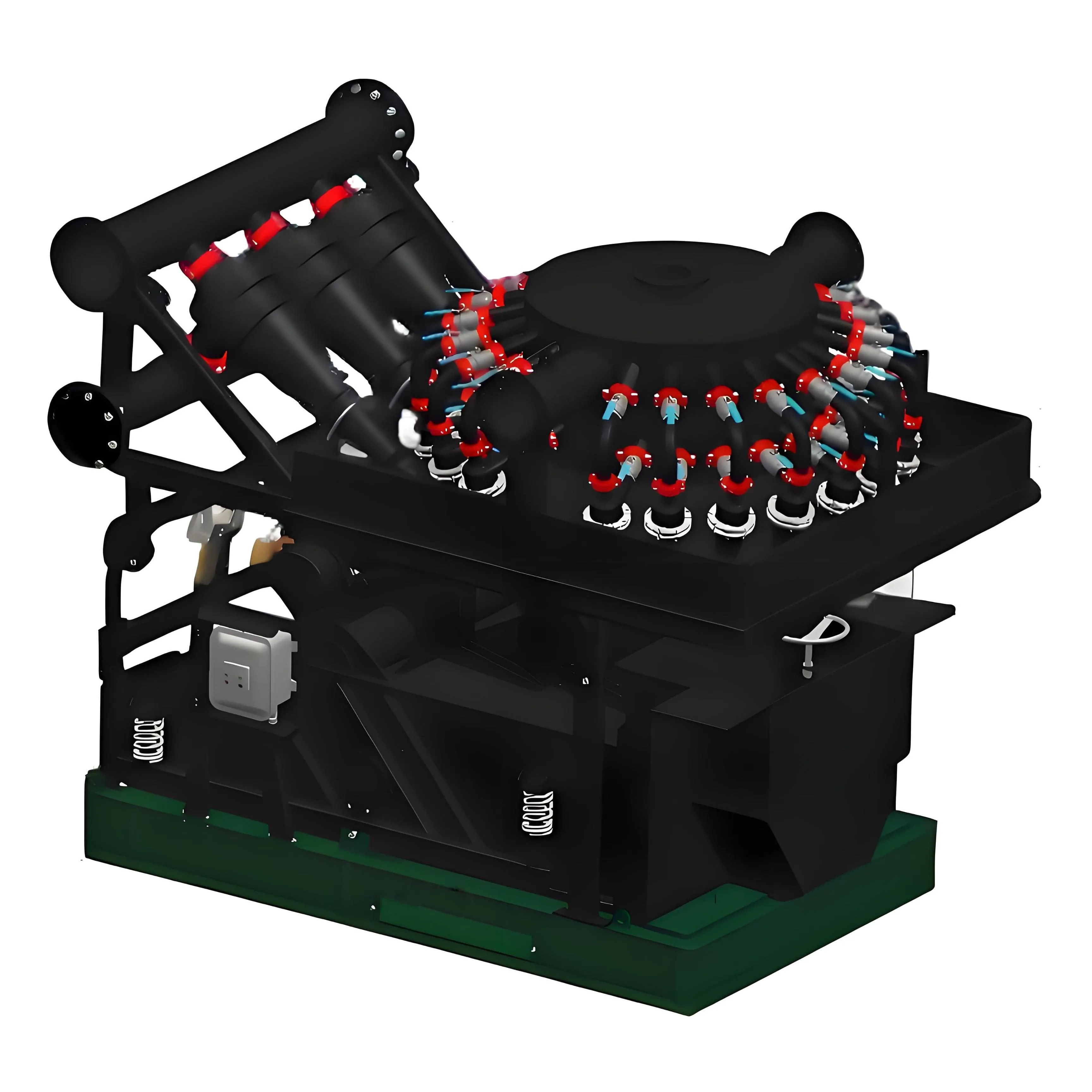

Detectar patrones de desgaste en los limpiadores de lodo es muy importante si queremos que sigan funcionando de manera óptima. ¿Qué suele ocurrir? Bueno, las mallas se rompen, aparecen fugas en alguna parte y las piezas simplemente se desgastan con el tiempo, todo lo cual afecta negativamente el buen funcionamiento del sistema. Detectar estos problemas antes de que se agraven permite ahorrar dinero a largo plazo, ya que nadie desea paradas inesperadas que interrumpan las operaciones. Tomemos como ejemplo el daño en las mallas: esto reduce considerablemente la efectividad en la separación de sólidos y líquidos. Y cuando hay fugas, no solo se pierde el valioso fluido de perforación, sino que también se generan mayores problemas ambientales en el futuro.

El seguimiento de estos patrones requiere el uso de diferentes herramientas y técnicas. Una inspección visual rápida suele detectar daños en la pantalla de inmediato, mientras que las lecturas de presión de los manómetros y las mediciones de flujo ayudan a encontrar fugas ocultas que no son evidentes a simple vista. Lubricar regularmente los componentes móviles antes de que la fricción comience a causar problemas marca la diferencia en la duración del equipo. Cuando los operadores detectan problemas temprano y siguen los horarios de mantenimiento rutinario, se aseguran de que los sistemas de limpieza de lodos funcionen correctamente durante períodos más largos sin averías inesperadas. El dinero ahorrado solo en reemplazos justifica el tiempo adicional invertido en mantenimiento preventivo.

Diagnóstico Temprano de Ineficiencias Operativas

Los limpiadores de lodo no funcionan de manera suave cuando comienzan a vibrar inesperadamente, tienen dificultades para recuperar fluidos o consumen demasiada energía. Cuando surgen estos problemas, suelen aumentar los costos de mantenimiento y hacer que las operaciones sean globalmente menos eficientes. Detectar estas señales de advertencia a tiempo marca toda la diferencia para solucionar los problemas antes de que empeoren y mantener el equipo funcionando a máxima capacidad. Tras identificar un problema, es fundamental realizar un diagnóstico metódico con los equipos actuales para llegar a la causa raíz, algo que todo técnico en el campo sabe que es absolutamente necesario si se quiere minimizar el tiempo de inactividad.

Los analizadores de vibraciones y los medidores de caudal permiten a los operadores obtener una buena visión de cómo están funcionando realmente sus equipos en condiciones reales. Cuando las máquinas comienzan a vibrar de forma anormal, esto suele indicar problemas de alineación en alguna parte del sistema. Y si hay fluctuaciones extrañas en las tasas de flujo de fluidos, eso normalmente significa que algo está bloqueando la tubería o hay una fuga en algún lugar. La mayoría de los ingenieros de campo dirán a quien quiera escuchar que detectar estos problemas temprano ahorra una gran cantidad de dinero a largo plazo. Solucionar pequeños problemas antes de que se conviertan en averías mayores reduce los costos de reparación y las pérdidas por tiempo de inactividad. Anticiparse a las necesidades de mantenimiento mediante un diagnóstico adecuado mantiene las instalaciones funcionando con mayor fluidez y prolonga la vida útil de los equipos de perforación costosos en general.

Rutinas Diarias de Mantenimiento para un Rendimiento Óptimo del Limpiador de Lodo

Verificaciones de Componentes Previas a la Operación

Las revisiones periódicas antes de la operación permiten que los limpiadores de lodos funcionen de manera óptima. Durante estas revisiones, los trabajadores deben inspeccionar cuidadosamente las bombas en busca de signos de desgaste, revisar las mallas para detectar agujeros o bloqueos, y asegurarse de que todos los cables y conexiones estén firmes y funcionando correctamente. Este mantenimiento rutinario evita averías una vez que las operaciones ya están en marcha, lo cual permite que las actividades se desarrollen sin interrupciones. También es sensato seguir las directrices establecidas por organizaciones como API. Estos estándares no son solo trámites burocráticos, sino que realmente ayudan a prolongar la vida útil del equipo entre reparaciones. La mayoría de los técnicos en el campo le dirán a cualquiera que pregunte que cumplir con estas especificaciones reduce la necesidad de paradas no planificadas y ahorra dinero a largo plazo.

Protocolos de Eliminación de Residuos Post-Usa

Es muy importante deshacerse de los residuos restantes después de cada uso si queremos que nuestros limpiadores de lodo funcionen bien y duren más. El proceso básicamente consiste en revisar el sistema paso a paso para eliminar toda esa suciedad, a veces desmontando piezas para asegurarse de no dejar nada atrás durante la limpieza. Cuando las personas se saltan este mantenimiento rutinario, notarán que sus máquinas empiezan a funcionar peor con el tiempo. Las cribas se obstruyen, las piezas móviles se desgastan más rápido y eventualmente las cosas se rompen antes de tiempo. Para trabajos reales de limpieza, la mayoría de los operadores encuentran que herramientas sencillas como cepillos rígidos y accesorios para aspiradoras facilitan mucho la vida al enfrentarse a esas áreas de difícil acceso. Seguir este horario de limpieza mantiene todo funcionando sin contratiempos día a día, ahorrando dinero en averías inesperadas más adelante.

Procedimientos de Limpieza y Sanitización del Limpiador de Lodo

Técnicas de Lavado a Presión Alta para Superficies de Pantalla

El lavado a alta presión destaca como un método preferido para mantener los limpiadores de lodos funcionando correctamente, especialmente en esas superficies de malla que suelen acumular todo tipo de suciedad. Funciona muy bien para eliminar la acumulación de tierra, lodo y restos de perforación que quedan después de las operaciones. Sin embargo, saber cuándo y cómo aplicar esta técnica es muy importante. Si se hace incorrectamente, se puede causar más daño que beneficio a la maquinaria. ¿Qué hace tan valioso al lavado a alta presión? Penetra profundamente en las grietas donde la suciedad persistente se aferra, esa que simplemente no se elimina con frotado normal o enjuagues suaves. La seguridad es prioritaria al trabajar con cualquier sistema a presión. Los trabajadores deben usar al menos protección ocular y cubiertas para las manos. Además, es fundamental mantener la boquilla dirigida lejos de las personas cercanas, ya que los chorros tienen bastante potencia. Tampoco es opcional leer las instrucciones del fabricante si queremos garantizar tanto la seguridad de los trabajadores como resultados óptimos en nuestros esfuerzos de limpieza.

Soluciones de Limpieza Química para Residuos Difíciles

Cuando el lavado a alta presión simplemente no es suficiente contra esas acumulaciones resistentes de suciedad, entran en juego soluciones químicas de limpieza para limpiadores de lodo. El mercado ofrece varias opciones dependiendo de lo que necesite ser limpiado: piense en desengrasantes para derrames de aceite o disolventes dirigidos a depósitos minerales que el agua normal simplemente no puede manejar. ¡Primero la seguridad! Los trabajadores necesitan guantes, gafas de seguridad, buena ventilación en las áreas de trabajo y deben leer cuidadosamente las etiquetas antes de mezclar cualquier producto. Muchos operadores reportan que el uso constante de los químicos adecuados mantiene su equipo funcionando por más tiempo sin perder potencia. Tome como ejemplo un sitio de perforación donde cambiaron a un solvente de uso intensivo específicamente formulado para la acumulación de óxido de hierro. Después de seis meses consecutivos de uso, los costos de mantenimiento se redujeron casi un 40 % mientras que el tiempo de inactividad entre limpiezas se duplicó. Conseguir la fórmula química correcta marca toda la diferencia para mantener los limpiadores de lodo funcionando eficazmente bajo condiciones adversas en el campo, día a día.

Evaluaciones de la Integridad de las Pantallas Vibratorias

Verificar el estado de los tamices vibratorios es fundamental para garantizar el correcto funcionamiento de nuestros limpiadores de lodo. La mayoría de los operadores realizan dos comprobaciones básicas con regularidad. Primero, revisan la condición física de la propia malla. Verificarán daños evidentes como rasgaduras en el tejido, zonas donde la malla se ha estirado, o áreas que con el tiempo han desarrollado pequeños agujeros. Luego está la cuestión del desempeño real del tamiz. Esto implica observar si los sólidos pasan cuando no deberían o si la tasa de flujo comienza a disminuir inesperadamente. Al decidir que es momento de instalar nuevas mallas, la mayoría busca tres indicadores principales: cuando la eficiencia del tamizado disminuye claramente, cuando los daños físicos son demasiado extensos para ignorarlos, y especialmente cuando la malla continúa perdiendo su tensión adecuada, a pesar de los ajustes periódicos.

Mirar estos asuntos es muy importante porque cuando las pantallas se dañan, afecta significativamente la eficacia con que trabajan los limpiadores de lodo. Hablamos por experiencia: si la pantalla ya no está en buen estado, el sistema entero empieza a separar los sólidos de manera menos efectiva. Esto provoca todo tipo de problemas en cadena, donde las piezas simplemente se desgastan más rápido de lo normal. Hemos visto informes de campo que muestran claramente que mantener las pantallas en buen estado hace toda la diferencia para un funcionamiento a largo plazo. El equipo dura más cuando las pantallas siguen funcionando correctamente, lo que significa menos paradas para mantenimiento y gastos generales reducidos en consecuencia.

Intervalos de Reparación de Bombas y Válvulas

Mantener las bombas y válvulas en buen estado de funcionamiento mediante un mantenimiento regular y revisiones oportunas marca la diferencia a la hora de obtener el mejor rendimiento de los sistemas de limpieza de lodos. La mayoría de los operadores descubren que la programación de estas revisiones depende en gran medida de la cantidad de horas que el equipo ha estado en funcionamiento y de las condiciones a las que ha estado expuesto. Como regla general, la mayoría de las bombas necesitan una revisión completa en algún momento entre las 2000 y las 3000 horas de operación, dependiendo de la carga de trabajo. Las válvulas requieren atención antes, normalmente alrededor de las 1500 horas, para mantener su funcionamiento óptimo. Este tipo de enfoque proactivo evita averías inesperadas y mantiene todo el sistema funcionando sin interrupciones innecesarias.

Cuando se pospone el mantenimiento, las cosas tienden a deteriorarse bastante rápido. El equipo comienza a funcionar con menor eficiencia, consume más energía de la que debería y, en general, se vuelve una molestia para trabajar con él. Y reconozcámoslo, cuando algo se avería porque nadie se molestó en revisarlo regularmente, las facturas de reparación pueden sumar mucho muy rápido. La mayoría de los talleres siguen algún plan de mantenimiento rutinario en la actualidad, generalmente con inspecciones mensuales y revisiones más completas una vez al año, según recomiendan la mayoría de los expertos. La forma más inteligente es anticiparse a los problemas en lugar de esperar a que estos aparezcan. El mantenimiento regular mantiene a las máquinas funcionando mejor día a día y hace que duren considerablemente más antes de necesitar ser reemplazadas.

Prácticas óptimas de seguridad operativa y eficiencia

Estándares de lubricación para piezas móviles

Conseguir la lubricación adecuada para todas esas piezas móviles en los limpiadores de lodo es realmente importante si queremos que funcionen sin problemas y duren más tiempo. Cuando las personas siguen las pautas establecidas de lubricación, se reduce el desgaste con el tiempo, lo que significa un mejor desempeño de las máquinas mismas. La elección de los lubricantes depende en gran medida del tipo de equipo con el que estemos tratando y de cómo se utilice día a día. Tomemos por ejemplo los equipos de uso intensivo: las grasas espesas funcionan mejor en donde hay mucha presión y estrés. Los aceites más ligeros suelen ser suficientes en las zonas que no sufren tanto desgaste. Un artículo reciente en la Machinery Lubrication Journal señaló que el uso incorrecto de lubricantes en realidad causa más problemas de fricción y degrada los equipos más rápido de lo esperado. Así que sí, hacer correctamente la lubricación no solo es una buena práctica; es prácticamente necesario para mantenerse a la altura de las expectativas industriales y asegurar que estos sistemas de limpieza permanezcan funcionales por años en lugar de meses.

Monitoreo de Vibraciones para la Longevidad del Equipo

Vigilar las vibraciones desempeña un papel importante en el mantenimiento preventivo y ayuda a prolongar la vida útil del equipo. Cuando revisamos regularmente las vibraciones en los limpiadores de lodo, podemos detectar problemas antes de que se conviertan en grandes inconvenientes en el futuro. Los equipos de mantenimiento reciben alertas sobre ruidos extraños o patrones inusuales de movimiento con suficiente antelación para solucionar los problemas antes de que ocurra daño mayor, lo cual ahorra tiempo y dinero en comparación con enfrentar averías completas más adelante. La Machinery Failure Prevention Technology Conference compartió datos interesantes que muestran que las instalaciones con buenos sistemas de monitoreo de vibraciones suelen tener muchos menos apagones inesperados. Un estudio mencionó que empresas lograron reducir sus costos de reparación en aproximadamente un 17 % después de implementar estas prácticas. Para operaciones en el sector petrolero y de gas, donde el tiempo de inactividad equivale a pérdida de ingresos, este enfoque proactivo marca la diferencia entre operaciones fluidas y costosas interrupciones.

Directrices de Mantenimiento y Almacenamiento Estacional

Medidas de Protección contra el Clima Frío

Mantener los limpiadores de lodos seguros en climas fríos significa tomar algunas medidas inteligentes para evitar daños y mantenerlos funcionando correctamente. La mayoría de las personas usan mezclas de anticongelante para impedir que los fluidos internos se congelen completamente, mientras que otros envuelven sus unidades con fundas especiales aislantes para protegerlas contra las duras temperaturas invernales. Dejar el equipo almacenado incorrectamente es una receta para problemas, ya que las piezas congeladas simplemente se dañarán cuando llegue la primavera. Las grandes marcas manufactureras suelen recomendar ciertos tipos de materiales aislantes y ubicaciones adecuadas para el almacenamiento como elementos esenciales para su protección. ¿Quiere reducir problemas durante los meses con hielo? Siga las reglas básicas sobre cómo mantener las temperaturas suficientemente cálidas y revise regularmente las capas de aislamiento en busca de grietas o zonas desgastadas que puedan permitir la entrada de aire frío.

Preservación a Largo Plazo de Sistemas Hidráulicos

Mantener los sistemas hidráulicos en buen estado durante un almacenamiento prolongado requiere una planificación cuidadosa para evitar que se deterioren con el tiempo. Lo básico incluye almacenar adecuadamente el fluido para que se mantenga al nivel correcto sin contaminarse, además de realizar purgas ocasionales para eliminar cualquier suciedad o residuo que se haya acumulado en el interior. Cuando el sistema vuelve a activarse después de estar inactivo, este tipo de mantenimiento influye mucho en su desempeño posterior. El ahorro de dinero en reparaciones costosas depende en gran medida de realizar correctamente estos pasos de preservación. La mayoría de los fabricantes ofrecen recomendaciones detalladas sobre mantener todo limpio y seco, revisar periódicamente los componentes y cubrir las partes expuestas con equipos protectores para resguardarlas contra el polvo y la humedad. Quienes siguen estos consejos notarán que su equipo hidráulico funciona sin problemas al volver a usarlo después de estar almacenado.

Preguntas frecuentes

¿Cuáles son los patrones comunes de desgaste en limpiadores de lodo?

Los patrones comunes de desgaste incluyen roturas en la pantalla, fugas y desgaste mecánico. Reconocer estos problemas a tiempo ayuda a prevenir tiempos de inactividad costosos.

¿Cómo se pueden diagnosticar las ineficiencias operativas en los limpiadores de lodo?

Las ineficiencias operativas se pueden diagnosticar utilizando herramientas como analizadores de vibración y medidores de flujo. Estas herramientas ayudan a identificar problemas como desalineaciones mecánicas y atascos.

¿Cuál es la importancia de las verificaciones previas a la operación?

Las verificaciones previas a la operación previenen fallos inesperados y aseguran que los limpiadores de lodo estén en perfectas condiciones, mejorando la fiabilidad y minimizando el tiempo de inactividad.

¿Con qué frecuencia deben revisarse las bombas y válvulas?

Las bombas deben revisarse cada 2000-3000 horas de operación, mientras que las válvulas deben inspeccionarse cada 1500 horas para mantener la eficiencia.

¿Qué medidas deben tomarse para proteger los limpiadores de lodo del clima frío?

Se deben utilizar soluciones antifreeze y técnicas de aislamiento para proteger contra temperaturas gélidas y asegurar una funcionalidad óptima.

Tabla de Contenido

- Esencial Limpia Barro Inspección y Diagnóstico de Problemas

- Rutinas Diarias de Mantenimiento para un Rendimiento Óptimo del Limpiador de Lodo

- Procedimientos de Limpieza y Sanitización del Limpiador de Lodo

- Prácticas óptimas de seguridad operativa y eficiencia

- Directrices de Mantenimiento y Almacenamiento Estacional

-

Preguntas frecuentes

- ¿Cuáles son los patrones comunes de desgaste en limpiadores de lodo?

- ¿Cómo se pueden diagnosticar las ineficiencias operativas en los limpiadores de lodo?

- ¿Cuál es la importancia de las verificaciones previas a la operación?

- ¿Con qué frecuencia deben revisarse las bombas y válvulas?

- ¿Qué medidas deben tomarse para proteger los limpiadores de lodo del clima frío?