центрифуга за осаждане на казеин

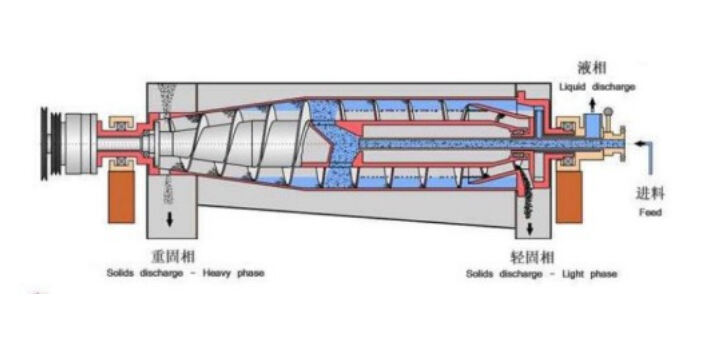

Центрифугата за осаждане на казеин представлява съществено постижение в технологията за procession на млечните продукти, специално проектирана за ефикасното разделение и възстановяване на казеиновите протеини от млякото. Това sofisticirano оборудване работи чрез комбинация от химично осаждане и центробежна сила за извличане на висококачествени казеинови продукти. В основата си центрифугата използва точно инженерен вртящ се систем, който може да постигне скорости до 6,000 об. мин., създавайки необходимата гравитационна сила за ефикасно разделение на осадения казеин от сиропа. Системата разполага с автоматизирани механизми за контрол на pH, които поддържат оптималните условия за осаждане на казеина, обикновено работейки между pH 4.6 и 4.8. Модерните центрифуги за осаждане на казеин са укомплектовани с напреднали системи за управление, които проследяват и коригират параметрите на procession в реално време, гарантирайки последователно качество на продукта. Оборудването включва специализирани входни конструкции, които предотвратяват денатурацията на протеините по време на процеса на подаване, докато геометрията на чашата е оптимизирана за максимална ефективност при разделението. Те могат да procession обеми, които се намират между 5,000 и 50,000 литра в час, което ги прави подходящи както за средни, така и за големи млечни производствени операции. Технологията включва системи за чистене на място (CIP) за поддържане на стандартите на хигиена и минимизиране на спирачното време между production циклите.