centrífuga de precipitación de caseína

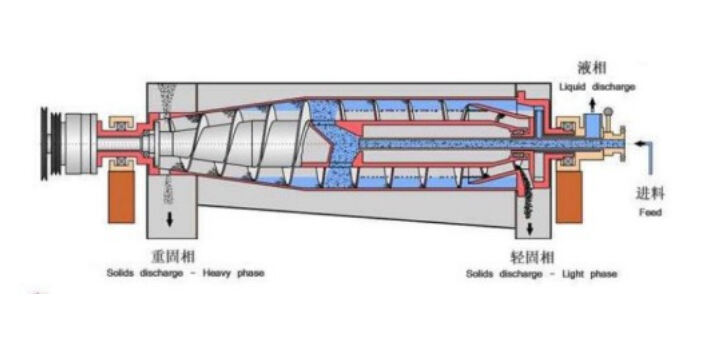

El centrífugo de precipitación de caseína representa un avance crucial en la tecnología de procesamiento lácteo, específicamente diseñado para la separación eficiente y recuperación de proteínas de caseína de la leche. Este sofisticado equipo opera mediante una combinación de precipitación química y fuerza centrífuga para extraer productos de caseína de alta calidad. En su núcleo, el centrífugo emplea un sistema de rotación de ingeniería de precisión que puede alcanzar velocidades de hasta 6,000 RPM, creando la fuerza gravitacional necesaria para separar la caseína precipitada de la suero eficientemente. El sistema cuenta con mecanismos de control de pH automatizados que mantienen condiciones óptimas para la precipitación de caseína, operando típicamente entre pH 4.6 y 4.8. Los modernos centrífugos de precipitación de caseína están equipados con sistemas de control avanzados que monitorean y ajustan los parámetros de procesamiento en tiempo real, asegurando una calidad de producto consistente. El equipo incluye diseños de entrada especializados que previenen la denaturación de las proteínas durante el proceso de alimentación, mientras que la geometría del tazón está optimizada para la máxima eficiencia de separación. Estos centrífugos pueden procesar volúmenes que van desde 5,000 hasta 50,000 litros por hora, lo que los hace adecuados para operaciones lácteas de mediana y gran escala. La tecnología incorpora sistemas de limpieza en lugar (CIP) para mantener los estándares de higiene y minimizar el tiempo de inactividad entre ciclos de producción.