caseinabscheidungszentrifuge

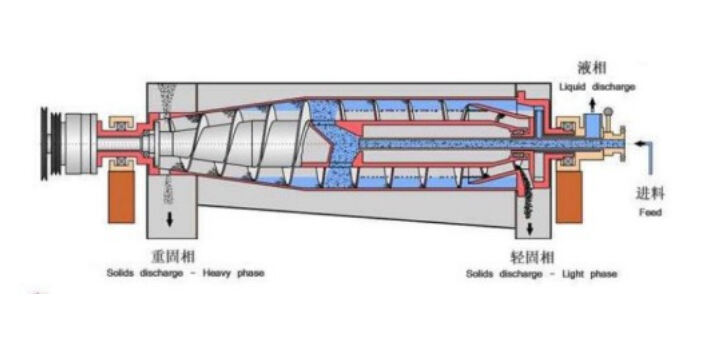

Der Casein-Schlämmzentrifuge stellt einen entscheidenden Fortschritt in der Technologie zur Milchverarbeitung dar und ist speziell für die effiziente Trennung und Rückgewinnung von Caseinproteinen aus der Milch entwickelt. Diese hochentwickelte Ausrüstung arbeitet durch eine Kombination aus chemischer Schlämmung und Zentrifugalkraft, um hochwertige Caseinprodukte zu extrahieren. Im Kern verwendet die Zentrifuge ein präzise konstruiertes Drehungssystem, das Geschwindigkeiten von bis zu 6.000 Umdrehungen pro Minute erreichen kann, um die notwendige Schwerkraft zur effizienten Trennung von geschlämmtem Casein von Molke zu erzeugen. Das System verfügt über automatisierte pH-Regelmechanismen, die optimale Bedingungen für die Caseinschlämmung aufrechterhalten, typischerweise zwischen pH 4,6 und 4,8. Moderne Casein-Schlämmzentrifugen sind mit fortschrittlichen Steuersystemen ausgestattet, die Verarbeitungsparameter in Echtzeit überwachen und anpassen, um eine konsistente Produktqualität sicherzustellen. Die Ausrüstung enthält spezialisierte Einlassdesigns, die eine Proteindenaturierung während des Fütterungsprozesses verhindern, während die Schüsselgeometrie für maximale Trenneffizienz optimiert ist. Diese Zentrifugen können Volumina von 5.000 bis 50.000 Litern pro Stunde verarbeiten, wodurch sie sowohl für mittlere als auch für große Milchverarbeitungsanlagen geeignet sind. Die Technologie umfasst Clean-in-Place (CIP)-Systeme zur Aufrechterhaltung hygienischer Standards und zur Minimierung der Stillstandszeiten zwischen Produktionszyklen.