centrifugeuse de précipitation de caséine

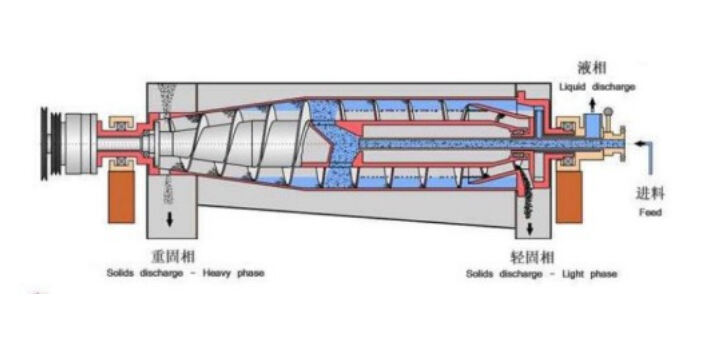

Le centrifugeur de précipitation du caséine représente une avancée cruciale dans la technologie de traitement laitier, spécifiquement conçu pour la séparation et la récupération efficaces des protéines de caséine à partir du lait. Ce matériel sophistiqué fonctionne grâce à une combinaison de précipitation chimique et de force centrifuge pour extraire des produits de caséine de haute qualité. Au cœur du centrifugeur, un système rotatif conçu avec précision peut atteindre des vitesses allant jusqu'à 6 000 tr/min, créant la force gravitationnelle nécessaire pour séparer efficacement la caséine précipitée du lactosérum. Le système est doté de mécanismes de contrôle automatique du pH qui maintiennent des conditions optimales pour la précipitation de la caséine, généralement entre pH 4,6 et 4,8. Les centrifugeurs modernes de précipitation de caséine sont équipés de systèmes de contrôle avancés qui surveillent et ajustent les paramètres de traitement en temps réel, garantissant une qualité de produit constante. L'équipement comprend des conceptions d'entrée spécialisées qui empêchent la dénaturation des protéines pendant le processus d'alimentation, tandis que la géométrie du bol est optimisée pour une efficacité maximale de séparation. Ces centrifugeurs peuvent traiter des volumes allant de 5 000 à 50 000 litres par heure, les rendant adaptés aux opérations laitières de taille moyenne et grande. La technologie intègre des systèmes de nettoyage en place (CIP) pour maintenir des normes d'hygiène et minimiser les temps d'arrêt entre les cycles de production.